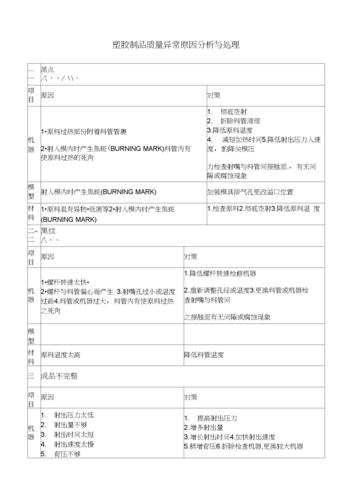

1.

模具排气不良,所谓排气不良便是说注塑模具在生产过程中料管冲胶到模腔内的时,模腔内产生的气体冲到某个地方时无法排出,导致产品生产出来缺胶和烧焦征象,这个时候就须要把模具送给模房师傅对模具增加排气。

2.

模具进胶口小,这个时候缺胶一样平常是在新产品TO的时候,由于第一次进行试模,有时进胶口位置设计小了也会导致产品缺胶等征象,这时就要加大进胶口,一样平常就能办理缺胶的问题。

3.

压力不足,有时冲胶压力不足也会导致产品缺胶问题,须要增加注塑压力等等。

缩水---

紧张缘故原由是产品壁厚不屈均导致,过厚的地方随意马虎缩水,还有便是因胶量不足或阻力过大, 熔胶不能完 全添补模腔。那碰到这种问题,我们如何做出方案对应呢? 1.产品壁厚不屈均导致产品缩水

2.在模具没有设计之前要对产品进行壁厚剖析,修正方案如图所示

3.注塑件由于失落压而未能补偿由于热而引起的塑料紧缩。

(1)位置:胶位厚薄变革大之部位'

(2)位置:在加强筋附近

(3)位置:圆形模芯另该处的温度掌握不良而产生紧缩!

4.办理以上图片问题,我们可以从调度注塑工艺参数,如下图所示:

料花---

塑胶产品有料花,有以下几方面缘故原由:

1、设备方面:喷嘴孔太小、物料在喷嘴处流涎或拉丝、机筒或喷嘴有障碍物,高速料流经由时产生摩擦热使料分解;料筒、螺杆磨损或过胶头、过胶圈存在料流去世角,长期受热而分解。

加热系统失落控,造成温度过高而分解,应检讨热电偶、发热圈等加热元件是否有问题。螺杆设计不当,造身分化或随意马虎带进空气。

2、模具方面:由于设计上的毛病,如:浇口位置不佳、浇口太小、多浇口制件浇口排布不对称、流道眇小、模具冷却系统不合理使模温差异太大等造成熔料在模腔内流动不连续,堵塞了空气的通道。

转角位过于尖锐,料流经由时剪切过大造成料花涌现;模具分型面短缺必要的排气孔道或排气孔道不敷、堵塞、位置不佳,又没有嵌件、顶针之类的加工缝隙排气,造成型腔中的空气不能在塑料进入时同时拜别。

模具表面粗糙度差,摩擦阻力大,造成局部过热点,使通过的塑料分解。模具漏油,漏水,漏气进入模具型腔易造成制件表明料花。

3、工艺方面:料温太高,造身分化。机筒温度过高或加热失落调,应逐段减低机筒温度。加料段温度过高,使一部分塑料过早熔融充满螺槽,空气无法从加料口排出。

注射速率太快,使熔融塑料受大剪切浸染而分解,产生分解气;注射速率太慢,不能及时充满型腔造成制品表面密度不敷产生料花。

料量不敷、加料缓冲垫过大、料温太低或模温太低都会影响熔料的流动和成型压力,产生气泡。螺杆预塑时背压太低、转速太高,使螺杆退回太快,空气随意马虎随料一起推向机筒前端。

4.质料方面:原估中混入杂料或粒估中掺入大量粉尘,熔融时随意马虎夹带空气,有时会涌现料花。质料受污染或粉尘过多时质料随意马虎受热分解。水口料添加过多,水口料的再生次数过多或与新料的比例太高。

材料中的助剂分解形成料花。材料中水分过多未能充分干燥,造成制件料花。材料含水率过高或材料有蜂孔,造成制件料花。

1 料管温度过高,

2 射胶速率太快了,首先把料干燥,料管温度按照料的熔化温度来设定,轻微高点也不怕,但不要太高了!

射胶速率快也会造成料花的,把速率降下来加点压力补偿速率,以免 造成缺胶.

3 原材料没有烘干,该当将原材料烘干。

披锋---

很多注塑塑料加工厂在生产塑料产品的时候会涌现披锋等不良征象,很多人不解,为什么会涌现披锋等征象呢?涌现批锋紧张有以下几个方面的影响:

1、注塑速度过快,压力过大:会增强熔体冲进模具合营的间隙,导致注塑塑料加工时产生披锋。

2、模具强度不敷:当注塑模具设计强度不敷时,当模芯承受塑料熔体的压力后,就会变形胀开,胶料就会冲到模具的间隙中去,因此在注塑塑料加工时产生。

3、胶料的流动性太高:胶料的流动性越好,粘度越低,钻入模具合营间隙的能力越强,就随意马虎产生披。

4、产品设计不合理:产品局部胶位过厚,注塑时紧缩过多,就会导致局部缩水,为了调节产品局部缩水的问题,常常要用较高的注塑压力,也会导致注塑塑料加工时产生披。

烧焦—

产品烧焦紧张是困气,排气不良所造成的可以通过几个方面办理:1增加模具排气道,降落模温2模具调模时不要调得太紧,在担保没毛边的情形下只管即便调松一点3降落射出速率4检讨是不是由于料管温度过高所引起的烧焦

气泡---

塑料在充模过程中受到气体的滋扰常常在制品表面涌现银丝斑纹或眇小气泡或制品厚壁内形成气泡。这些气体的来源紧张是原估中含有水分或易挥发物质或润滑剂过量,也可能是料温过高塑料受热韶光长发生降解而产生降解气。一 设备方面:喷嘴孔太小、物料在喷嘴处流涎或拉丝、机筒或喷嘴有障碍物或毛刺,高速料流经由时产生摩擦热使料分解。二 模具方面:(1)由于设计上的毛病,如:浇口位置不佳、浇口太小、多浇口制件浇口排布不对称、流道眇小、模具冷却系统不合理使模温差异太大等造成熔料在模腔内流动不连续,堵塞了空气的通道。

(2)模具分型面短缺必要的排气孔道或排气孔道不敷、堵塞、位置不佳,又没有嵌件、顶针之类的加工缝隙排气,造成型腔中的空气不能在塑料进入时同时拜别。(3)模具表面粗糙度差,摩擦阻力大,造成局部过热点,使通过的塑料分解。三 工艺方面(1)料温太高,造身分化。机筒温度过高或加热失落调,应逐段减低机筒温度。加料段温度过高,使一部分塑料过早熔融充满螺槽,空气无法从加料口排出。(2)注射压力小,保压韶光短,使熔料与型腔表面不密贴。(3)注射速率太快,使熔融塑料受大剪切浸染而分解,产生分解气;注射速率太慢,不能及时充满型腔造成制品表面密度不敷产生银纹。(4)料量不敷、加料缓冲垫过大、料温太低或模温太低都会影响熔料的流动和成型压力,产生气泡。(5)用多段注射减少银纹:中速注射充填流道→慢速填满浇口→快速注射→低压慢速将模注满,使模内气体能在各段及时打消干净。(6)螺杆预塑时背压太低、转速太高,使螺杆退回太快,空气随意马虎随料一起推向机筒前端。四 质料方面(1)原估中混入异种塑料或粒估中掺入大量粉料,熔融时随意马虎夹带空气,有时会涌现银纹。质料受污染或含有有害性屑料时质料随意马虎受热分解。(2)再生料料粒构造疏松,微孔中储留的空宇量大;再生料的再生次数过多或与新料的比例太高(一样平常应小于20%)(3)原估中含有挥发性溶剂或原估中的液态助剂如助染剂白油、润滑剂硅油、增塑剂二丁酯以及稳定剂、抗静电剂等用量过多或稠浊不均,以积集状态进入型腔,形成银纹。(4)塑料没有干燥处理或从大气中吸潮。应对质料充分干燥并利用干燥料斗。(5)有些牌号的塑料,本身不能承受较高的温度或较长的受热韶光。特殊是含有微量水分时,可能发生催化裂化反应。对这一类塑料要考虑加入外润滑剂如硬脂酸及其盐类(每10kg料可加至50g),以只管即便降落其加工温度。五 制品设计方面:壁厚太厚,表里冷却速率不同。在模具制造时应适当加大主流道、分流道及浇口的尺寸。

水波纹---

塑料产品加工涌现的水波纹是指熔体流动的痕迹在成型后无法去除而以浇口为中央呈现的水波状纹路,多见于用光面模具注塑成型的塑件上。

水波纹是由于刚开始流入型腔的熔体冷却过快,而其后射入的热熔体推动前面的熔体滑移而形成的水波状纹路。对此可通过提高熔体温度和模具温度,加快注射速率,提高保压压力等路子来改进。残留于喷嘴前真个冷料,如果直接进入成型模腔内,也会造成水波纹的产生,因此在主流道的末端应开设冷料井以有效的防止水波纹的产生。

闻辞模具经十几年的履历得出水波纹的产生缘故原由及改进方法有以下几点:

1,质料熔融塑化不良:要提高料筒温度,提高背压,提高螺杆转速。

2,模具或者料温太低:要提高模温或者料温。

3,水波纹处注射速率太慢:适当提高水波处的注射速率。

4, 一段注射速率太慢(太苗条的流道):提高一段注射速率。

5,进浇口过小或者位置不当:加大进浇口或改变浇口位置。

6,冷料穴过小或者不敷:增开或加大冷料穴。

7,流道太长或太细(熔料易冷):缩短或加粗流道。

8,熔料流动性差(FMI低):改用流动性好的塑料。

9,保压压力过小或保压韶光太短:增加保压压力及保压韶光。

以上描述便是塑料产品加工时涌现水波纹的缘故原由及办理方法。