一、激光焊接技能事理

激光焊接可以采取连续或脉冲激光束加以实现,激光焊接的事理可分为热传导型焊接和激光深熔焊接。功率密度小于10~10 W/cm为热传导焊,此时熔深浅、焊接速率慢;功率密度大于10~10 W/cm时,金属表面受热浸染下凹成\公众孔穴\"大众,形成深熔焊,具有焊接速率快、深宽频年夜的特点。

个中热传导型激光焊接事理为:激光辐射加热待加工表面,表面热量通过热传导向内部扩散,通过掌握激光脉冲的宽度、能量、峰功率和重复频率等激光参数,使工件熔化,形成特定的熔池。

1.激光功率

激光焊接中存在一个激光能量密度阈值,低于此值,熔深很浅,一旦达到或超过此值,熔深会大幅度提高。只有当工件上的激光功率密度超过阈值(与材料有关),等离子体才会产生,这标志着稳定深熔焊的进行。如果激光功率低于此阈值,工件仅发生表面熔化,也即焊接以稳定热传导型进行。而当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深颠簸很大。激光深熔焊时,激光功率同时掌握熔透深度和焊接速率。焊接的熔深直接与光束功率密度有关,且是入射光束功率和光束焦斑的函数。一样平常来说,对一定直径的激光束,熔深随着光束功率提高而增加。

2.光束焦斑

光束斑点大小是激光焊接的最主要变量之一,由于它决定功率密度。但对高功率激光来说,对它的丈量是一个难题,只管已经有很多间接丈量技能。

光束焦点衍射极限光斑尺寸可以根据光衍射理论打算,但由于聚焦透镜像差的存在,实际光斑要比打算值偏大。最大略的实测方法是等温度轮廓法,即用厚纸烧焦和穿透聚丙烯板后丈量焦斑和穿孔直径。这种方法要通过丈量实践,节制好激光功率大小和光束浸染的韶光。

3.材料接管值

材料对激光的接管取决于材料的一些主要性能,如接管率、反射率、热导率、熔化温度、蒸发温度等,个中最主要的是接管率。

影响材料对激光光束的接管率的成分包括两个方面:

1)首先是材料的电阻系数,经由对材料抛光表面的接管率丈量创造,材料接管率与电阻系数的平方根成正比,而电阻系数又随温度而变革;

2)其次,材料的表面状态(或者光洁度)对光束接管率有较主要影响,从而对焊接效果产生明显浸染。

CO2激光器的输出波长常日为10.6μm,陶瓷、玻璃、橡胶、塑料等非金属对它的接管率在室温就很高,而金属材料在室温时对它的接管很差,直到材料一旦熔化乃至气化,它的接管才急剧增加。采取表面涂层或表面天生氧化膜的方法,提高材料对光束的接管很有效。

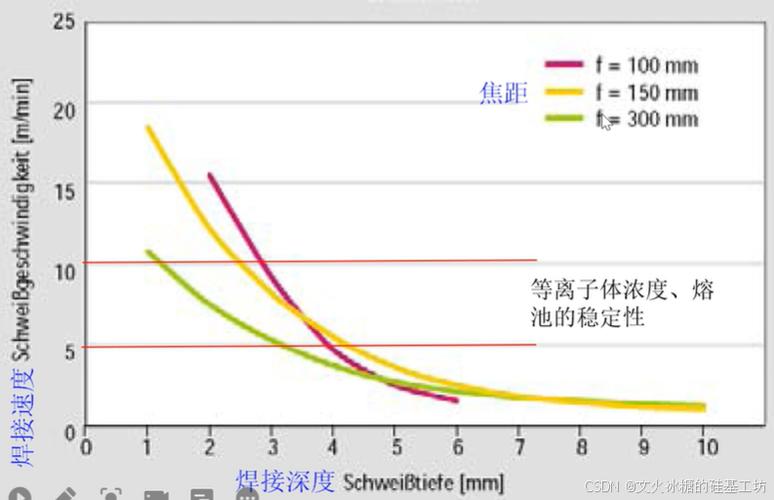

4.焊接速率

焊接速率对熔深影响较大,提高速率会使熔深变浅,但速度过低又会导致材料过度熔化、工件焊穿。以是,对一定激光功率和一定厚度的某特定材料有一个得当的焊接速率范围,并在个中相应速率值时可得到最大熔深。

5.保护气体

激光焊接过程常利用惰性气体来保护熔池,当某些材料焊接可不计较表面氧化时则也可不考虑保护,但对大多数运用处所则常利用氦、氩、氮等气体作保护,使工件在焊接过程中免受氧化。

氦气不易电离(电离能量较高),可让激光顺利通过,光束能量不受阻碍地直达工件表面。这是激光焊接时利用最有效的保护气体,但价格比较贵。

氩气比较便宜,密度较大,以是保护效果较好。但它易受高温金属等离子体电离,结果屏蔽了部分光束射向工件,减少了焊接的有效激光功率,也危害焊接速率与熔深。利用氩气保护的焊件表面要比利用氦气保护时来得光滑。

氮气作为保护气体最便宜,但对某些类型不锈钢焊接时并不适用,紧张是由于冶金学方面问题,如接管,有时会在搭接区产生气孔。

利用保护气体的第二个浸染是保护聚焦透镜免受金属蒸气污染和液体熔滴的溅射。特殊在高功率激光焊接时,由于其喷出物变得非常有力,此时保护透镜则更为必要。

保护气体的第三个浸染是对驱散高功率激光焊接产生的等离子屏蔽很有效。金属蒸气接管激光束电离成等离子云,金属蒸气周围的保护气体也会因受热而电离。如果等离子体存在过多,激光束在某种程度上被等离子体花费。等离子体作为第二种能量存在于事情表面,使得熔深变浅、焊接熔池表面变宽。通过增加电子与离子和中性原子三体碰撞来增加电子的复合速率,以降落等离子体中的电子密度。中性原子越轻,碰撞频率越高,复合速率越高;另一方面,只有电离能高的保护气体,才不致因气体本身的电离而增加电子密度。

常用气体和金属的原子(分子)量和电离能

从表可知,等离子体云尺寸与采取的保护气体不同而变革,氦气最小,氮气次之,利用氩气时最大。等离子体尺寸越大,熔深则越浅。造成这种差别的缘故原由首先由于气体分子的电离程度不同,其余也由于保护气体不同密度引起金属蒸气扩散差别。

氦气电离最小,密度最小,它能很快地驱除从金属熔池产生的上升的金属蒸气。以是用氦作保护气体,可最大程度地抑制等离子体,从而增加熔深,提高焊接速率;由于质轻而能逸出,不易造成气孔。当然,从我们实际焊接的效果看,用氩气保护的效果还不错。

等离子云对熔深的影响在低焊接速率区最为明显。当焊接速率提高时,它的影响就会减弱。

保护气体是通过喷嘴口以一定的压力射出到达工件表面的,喷嘴的流体力学形状和出口的直径大小十分主要。它必须以足够大以使令喷出的保护气体覆盖焊接表面,但为了有效保护透镜,阻挡金属蒸气污染或金属飞溅损伤透镜,喷口大小也要加以限定。流量也要加以掌握,否则保护气的层流变成紊流,大气卷入熔池,终极形成气孔。

为了提高保护效果,还可用附加的侧向吹气的办法,即通过一较小直径的喷管将保护气体以一定的角度直接射入深熔焊接的小孔。保护气体不仅抑制了工件表面的等离子体云,而且对孔内的等离子体及小孔的形成施加影响,熔深进一步增大,得到深宽比较为空想的焊缝。但是,此种方法哀求精确掌握气流量大小、方向,否则随意马虎产生紊流而毁坏熔池,导致焊接过程难以稳定。

6.透镜焦距

焊接时常日采取聚焦办法会聚激光,一样平常选用63~254mm(2.5”~10”)焦距的透镜。聚焦光斑大小与焦距成正比,焦距越短,光斑越小。但焦距是非也影响焦深,即焦深随着焦距同步增加,以是短焦距可提高功率密度,但因焦深小,必须精确保持透镜与工件的间距,且熔深也不大。由于受焊接过程中产生的飞溅物和激光模式的影响,实际焊策应用的最短焦深多为焦距126mm(5”)。当接缝较大或须要通过加大光斑尺寸来增加焊缝时,可选择254mm(10”)焦距的透镜,在此情形下,为了达到深熔小孔效应,须要更高的激光输出功率(功率密度)。

当激光功率超过2kW时,特殊是对付10.6μm的CO2激光束,由于采取分外光学材料构成光学系统,为了避免聚焦透镜遭光学毁坏的危险,常常选用反射聚焦方法,一样平常采取抛光铜镜作反射镜。由于能有效冷却,它常被推举用于高功率激光束聚焦。

7.焦点位置

焊接时,为了保持足够功率密度,焦点位置至关主要。焦点与工件表面相对位置的变革直接影响焊缝宽度与深度。

焦点半径、焊接速率对焊缝截面影响

在大多数激光焊接应用场合,常日将焦点的位置设置在工件表面之下大约所需熔深的1/4处。

8.激光束位置

对不同的材料进行激光焊接时,激光束位置掌握着焊缝的终极质量,特殊是对接接头的情形比搭接结头的情形对此更为敏感。例如,当淬火钢齿轮焊接到低碳钢鼓轮,精确掌握激光束位置将有利于产生紧张有低碳组分组成的焊缝,这种焊缝具有较好的抗裂性。有些运用处所,被焊接工件的几何形状须要激光束偏转一个角度,当光束轴线与接头平面间偏转角度在100度以内时,工件对激光能量的接管不会受到影响。

9.焊接起始、终止点的激光功率渐升、渐降掌握

激光深熔焊接时,不管焊缝深浅,小孔征象始终存在。当焊接过程终止、关闭功率开关时,焊缝尾端将涌现凹坑。其余,当激光焊层覆盖原来焊缝时,会涌现对激光束过度接管,导致焊件过热或产生气孔。

为了防止上述征象发生,可对功率起止点体例程序,使功率起始和终止韶光变成可调,即起始功率用电子学方法在一个短韶光内从零升至设置功率值,并调节焊接韶光,末了在焊接终止时使功率由设置功率逐渐降至零值。

三、激光深熔焊特色及优、缺陷1.激光深熔焊的特色

1)高的深宽比。由于熔融金属围着圆柱形高温蒸气腔体形成并延伸向工件,焊缝就变成深而窄。

2)最小热输入。由于小孔内的温度非常高,熔化过程发生得极快,输入工件热量很低,热变形和热影响区很小。

3)高致密性。由于充满高温蒸气的小孔有利于焊接熔池搅拌和气体逸出,导致天生无气孔的熔透焊缝。焊后高的冷却速率又易使焊缝组织细微化。

4)强固焊缝。由于炽热热源和对非金属组分的充分接管,降落杂质含量、改变夹杂尺寸和其在熔池中的分布。焊接过程无需电极或添补焊丝,熔化区受污染少,使得焊缝强度、韧性至少相称于乃至超过母体金属。

5)精确掌握。由于聚焦光点很小,焊缝可以高精确定位。激光输出无“惯性”,可在高速下急停和重新起始,用数控光束移动技能则可焊接繁芜工件。

6)非打仗大气焊接过程。由于能量来自光子束,与工件无物理打仗,以是没有外力施加工件。其余,磁和空气对激光都无影响。

2.激光深熔焊的优点

1)由于聚焦激光比常规方法具有高得多的功率密度,导致焊接速率快,受热影响区和变形都很小,还可以焊接钛等难焊的材料。

2)由于光束随意马虎传输和掌握,又不须要常常改换焊枪、喷嘴,又没有电子束焊接所需的抽真空,显著减少停机赞助韶光,以是有荷系数和生产效率都高。

3)由于纯化浸染和高的冷却速率,焊缝强度、韧性和综合性能高。

4)由于均匀热输入低,加工精度高,可减少再加工用度;其余,激光焊接运转用度也较低,从而可降落工件加工本钱。

5)对光束强度和风雅定位能有效掌握,随意马虎实现自动化操作。

3.激光深熔焊的缺陷

1)焊接深度有限。

2)工件装置哀求高。

3)激光系统一次性投资较高。

“材料界”(微旗子暗记:Material-World)最具影响力和最受欢迎的各种新材料微信"大众号之一!