1.双层高速涂布机主视图

2.双层高速涂布机俯视图

3.单元

二、设备关键技能参数

高速涂布:涂布速率可达100m/min;宽幅涂布:涂布宽度可达1300mm;涂布精度:可达±1.2~1.5%;烘箱干燥效率--50m烘箱 :三元体系可达80m/min,铁锂体系可达50~60m/min;一直机自动收放卷 ,收放卷卷径可达1000mm;纠偏精度±0. 1mm;张力颠簸≤±3N;烘箱单节温度颠簸≤3℃(首尾除外),风速颠簸≤5%;加热办法:蒸汽加热/导热油加热/电加热等;伺服横向闭环调节挤压模头,可实时在线调度横向面密度;配置五架式面密度检测系统,可实现面密度在线监测,并与挤压模头、供料系统联动进行纵横向面密度的精确掌握;CCD外不雅观视觉检测系统,可与纠偏系统进行闭环联动,精度可达±0.3mm;并对膜片外不雅观毛病进行预警标识等;涂布背辊采取DDR马达掌握,速率精度可达3‰;三、设备功能目标

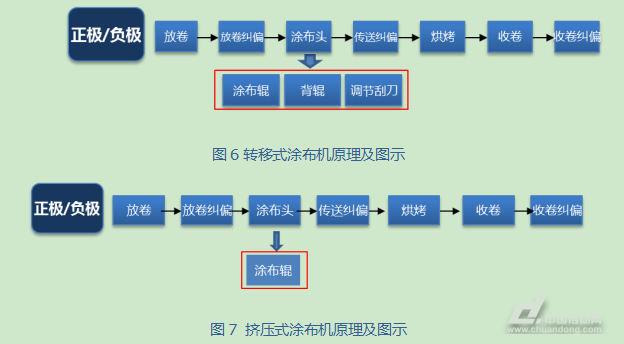

浆料涂覆是继制备浆料完成后的下一道工序,此工序紧张目的是将稳定性好、粘度好、流动性好的浆料均匀地涂覆在正负极集流体上。

极片涂布对锂电池具有主要的意义,紧张表示在以下几点:

①对成品电池容量具有主要意义。在涂布过程中,若极片前、中、后三段位置正负极浆料涂层厚度不一致,则随意马虎引起电池容量过低、过高,更易在电池循环过程中形成析锂,影响电池寿命。

②对电池的安全性有主要意义。涂布之前要做好5S事情,确保涂布过程中没有颗粒、杂物、粉尘等混入极片中,如果混入杂物会引起电池内部微短路,严重时导致电池动怒爆炸。

③对电池性能同等性具有主要意义。电池厂比较忌讳的是一批电池中,容量差异、循环寿命差异较大,以是在极片涂布过程中要担保极片前后参数同等。

④对电池寿命有主要意义。浆料涂覆前后差异大、极片混入粉尘、极片旁边厚度不屈均等等,都关系到电池电化学性能的利害。

四、设备关键工序步骤及产品掌握点

1.放卷模块

工位解释:

• 收放卷采取转塔式构造,可实现自动换卷;

• 采取夹头对顶式,可与AGV进行对接,进而实现自动上卸料;

• 采取气缸摆辊+张力传感器闭环掌握张力;

• 配置安全拉绳、光幕、防护围栏、防护护罩等安全方法。

2.涂布模块

工位解释:

DD马达/高精度伺服电机+精密减速机 ,背辊速率颠簸≤2‰;

背辊直径295mm,跳动≤1.0μm;

供料系统采取螺杆泵+管路系统+过滤除铁;

100L浆料缓存桶,电机/气动搅拌,转速可调;

耐堕落压力检测传感器,检测精度可达±1%;

高精密挤压模头,唇口直线度2~3μm;

微间隙调节机构采取高精度伺服电机+总线掌握+THK导轨+打仗式传感器闭环掌握,同时基座两侧配置千分表人工随时监控校准。

表面光洁度Ra0.2 ,表面镀膜工艺,镀层硬度可达RV2500;

直线度≤3μm ,平面度≤3μm;

手动调节/自动调节,连续调节/分块调节;

电极涂层与陶瓷涂层兼容。

3.边缘陶瓷涂布系统-正极边缘涂陶瓷工艺

4.烘箱模块

加热办法:蒸汽加热/导热油加热/电加热等;

烘箱单节温度颠簸≤3℃(首尾除外),风速颠簸≤5%;

烘箱温度采取PID自动调节;

采取侧进底回顶排布局;

进风配置中效/高效高效过滤器,过滤精度可达0.3/0.5μm;

回风口支配在进料侧,使得箱体回风骚动方向与极片运行方向相对而行,进而可以提高干燥效率,和降落排风温度,实现节能。

5.纠偏模块

弧形展平辊:中高调度范围0-10mm ,展平辊包角角度手动调节,材质EPDM;

EPC双辊纠偏:胶辊+铝辊,采取超声波纠偏传感器,纠偏精度±0.1mm ,可适应透明材料;

牵引辊直径¢200mm,表面镀硬铬,铬层厚度≥100μm,圆跳动:≤0.002mm(千分表检测);

夹送胶辊直径¢135mm ,材质为SS400+EPDM;

胶压辊旁边配有微调组件,通过旋转螺杆调度斜块位置,从而调度胶辊两侧压紧力,防止箔材打皱和跑偏。