作为在制造行业,日常事情每天都可能碰着不良问题,不良问题办理可以参考以下办法进行剖析和改进事情。

一、基本哀求:

1.1 基本原则:同一批次有多种不良类型时,必须

针对每种不良类型单独报告;

1.2 报告格式:客户有哀求时利用客户格式(如

8D、五原则报告、不良联结回答书等),或

利用供应商格式,但务必要覆盖干系要素要

求。必要时可添加顾客/本公司LOGO;

1.3 报告名称:如“不良调查剖析报告”等;

1.4 报告发送工具:明确要发送给的公司名称/

部门名称/职员姓名、职位等;利用敬语;

1.5 拟定审批:体例/审核/批准人职位、具名、

日期;必须由品质最高卖力人批准;

1.6 提交期限:必须在顾客哀求期限条件交。紧急

时可利用“第一报”、“第N报”、“终极报”形式;

1.7 报告编号:统一编号,建立目录,以便于存

档、查找等;

二、不良描述:

2.1 不良发生韶光;

2.2 不良发生地点;

2.3 不良创造过程简述(谁,什么工序,若何发

现,总数/批次中多少个,不良状态照片);

2.4 车型/零件号/版本(主要!

不同版本零件状态

不一样,并必须注明客户零件号,必要时注明

不良品所属总成件的零件号。)

三、现状调查:

3.1 不良征象确认(要图示,如再实际验)。根据

现场或对回收现品的调查剖析,明确不良的部

位、状态等。破损/失落效的照片(与良品对

照)、示意图等韶光、本钱许可的条件下,

可仿照不良发生的工况、作业方法等,设计

系列试验,利用良品再现不良发生的外界条

件;

3.2 确定追溯范围(批次,以及所有可能流出的环

节,从不良零件制造过程至客户端整车)不良

品的质料/制造批次,确定需追溯的范围;

3.3 针对每个追溯环节的筛查/选别结果;.

四、纠正方法:

4.1 手工对应、紧急生产等良品更换操持,担保不

影响公司内部及客户端正常生产操持;

4.2 全数选别、第一韶光良品更换、加严的检测措

施,不良品隔离、处置(返工、返修、报

废等等);

4.3 出货100%全检操持(永久对策履行前必须,

需记录并统计);

五、不良流程剖析:

5.1 按过程流程图,对所有储存、搬运、制造、装

配、考验等过程进行剖析,识别出所有可能发

生或流出的过程/工序;

5.2 针对上述每个识别出的过程/工序,是否所有

潜在失落效模式均在PFMEA中已被识别?

5.3 各失落效模式在掌握操持、作业/检讨辅导书等

有无管控,是否同等?

5.4 现场操作与规定是否同等?

5.5 是否有新人/未经培训员工作业?现有员工

节制程度?

5.6 先期过程能力剖析结果(PPK/CPK);

5.7 CP中定义的丈量/检测装置精度是否足够?

MSA履行情形?

5.8 检讨台光芒是否充足?现场储存、周转布

局/过程是否可能导致混料、异品?有无数

量管理(针对欠品)?

5.9 有无防错方法?

5.10 调机品如何管控?是否隔离报废或履行特

别检讨后放行?

5.11 返工/返修品如何管控?

5.12 各工序已加工/未加工产品有无清晰标识

和隔离?

5.13 生产停息时作业台是否清理?在制品如

何处理?

六、方法履行:

6.1 针对流程剖析结果制订;

6.2 本次不良干系特性需作为主要特性表示在分外

特性清单/CP/PFMEA/WI中;

6.3 对策后需在PFMEA中更新发生频度、探测度

重新打算RPN值;

6.4 所有修正的文件(变动前版本-变动后版本,

变动部位截图比拟);

6.5 看板更新;

6.6 现场标识(库位、区域标识等)更新;

6.7 对策履行韶光;

6.8 首批交货日期;

6.9 初品标识;

七、效果验证:

7.1 初品全尺寸检测报告,需公司内部批准;

7.2 永久对策履行一段韶光内的不良发生情形

记录和统计;

7.3 是否列入年度过程审核/产品审核操持?

八、举一反三展开:

8.1 有无类似产品/工序?

8.2 如有,履行效果?

九、教诲演习:

9.1 不良调查报告清晰展示在干系事情场所,并存

档作为新人培训用。

9.2 不良跟踪统计清晰展示在干系事情场所;务必

长期跟踪(至少一年以上)。

9.3 良品/不良品在现场比拟展示,标明不良部位

指示、如何有效辨别。

9.4 类似品在现场展示,标明差异点。

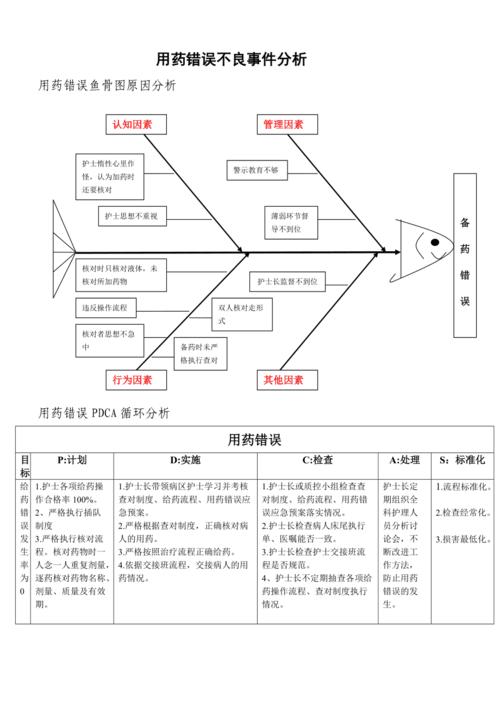

十、不良跟进案例: