当代电子装联技能都迈向高密度,小体积的时期,特殊是在手机,光模块等小型化的电

子设备上,BGA,QFN 等器件利用的越来越多。这些器件的特点是焊点在器件本体下面,通过目视或者 AOI 很难检测焊点是否焊接良好。X-ray 作为一种无损非打仗的射线透射技能,能够有效的检讨器件本体下面焊点的焊接情形。

BGA/QFN 等器件焊点的空洞对 PCBA 组件的可靠性影响很大,业界也有一些丈量规格在辅导。比如对应 BGA 锡球焊锡空洞要小于 20%;QFN 引脚焊锡空洞要小于 20%,接地焊盘焊锡空洞要小于 35%。这对 X-ray丈量提出新的哀求。焊锡空洞丈量不仅要数据化,还要有判断功能,设备丈量参数是高效,准确的丈量的关键,本文拟通过部分因子筛选 DOE来确定丈量设备设置的关键参数,为丈量活动供应辅导。

一、焊锡空洞丈量事理

3D X-ray 相较于 2D x-ray,可以进行自动编程进行设备自动丈量,自动剖断,可以有效肃清重叠影响,性能有很大提升。

如图一所示,3D x-ray的探测器在射线投射的范围内不同位置探测不同的射线影像,这些影像通过数字图像处理,肃清重叠影响,提取探测引脚/接地焊盘的焊锡信息,利用打算机断层影像重构技能,将图片信息重构为三维立体图形,通过 XYZ 位置提取,焊锡量检讨,焊锡空洞检讨,焊盘外检讨,锡球形状检讨,连锡检讨等流程,完成被测元件焊接检讨。

图一

由于焊锡空洞是不规格气泡,在不同的 Z 值其切片图形的空洞大小不一样,是通过横断层和纵断层(如图二所示)的剖析,找到焊锡空洞最大的那张图片,然后打算焊盘面积 S1,空洞面积 S2,焊锡空洞 viod%=S2/S1。从而实现焊锡空洞的丈量。

图二

二、影响焊锡空洞丈量的参数

通过设备和产品剖析,影响焊锡空洞丈量的参数如下:

2.1 焊锡的二值化阈值

焊锡图像的灰阶为 0~255 的一组自然数。这个阈值是剖断是否焊锡临界值,紧张浸染的打算焊锡的面积。如图三所示。灰阶大于这个阈值被剖断为焊锡,灰阶小于这个值被剖断为非焊锡.抽取焊锡面积便是按照这个灰阶阈值进行的

图 三

2.2 气泡的二值化阈值

与焊锡的二值化阈值类似,是判断空洞的灰阶临界值,紧张是打算焊锡空洞的面积。

2.3 气泡边缘的二值化阀值

与焊锡的二值化阈值类似,是判断空洞边缘的的灰阶临界值,紧张是打算气泡所在的区域,这个区域一定要在焊锡的面积区域范围内。

2.4 投影张数

投影块数越多、获取的 3D 数据越精密。可以选择 12, 16, 24, 32, 64, 128 等

2.5 分辨率

单位面积的像素点越多,分辨率越高.

2.6 照射角度

X 射线的照射角度。可从 30、45°中选择。

2.7 曝光韶光

探测器探测射线得到图像的曝光韶光,曝光韶光越长,灰阶越高.

三、研究思路

利用黑盒法进行研究,希望通过改变可能影响焊锡空洞丈量值的参数,不雅观测丈量结果,

进而找到哪些是影响丈量的紧张成分,哪些是次要成分。相称于建立一个函数关系,如图四

所示:

图 四

Y:焊锡空洞率X:影响焊锡空洞的因子,最紧张是因子该当是产品本身的空洞,本文紧张指可能影响测

量结果的设备参数

可以利用 DOE进行此模型的建立和研究。假设利用 2 水平全因子 DOE,加上 1 个中央点须要是实验步骤是 2^7+1=129 次实验。为了最短减少实验次数,达到实验哀求,我们选择部分因子实验,1/4 部分履行,1 个中央点,分辨率 IV。形成 7 因子 2 水平的部分因子实验,如表五所示:

表 五 焊锡空洞的 7 因子 2 水平的部分因子实验

在这 7 个因子里面,焊锡的二值化阀值,气泡的二值化阀值,气泡边缘的二值化阀值和曝光韶光这 4 个因子可以在设备上进行自然数赋值,定义为连续型数据;投影张数,分辨率和照射角度只能在设备制订的几档中选择,定义为离散性数据。

四、实验剖析

通过 40 组实验,得到数据如表六所示,下面进行逐项剖析

表 六 实验数据

通过 Minitab 运算,模型的整体显著性考验为 R-Sq(调度) = 76.69%,本次研究的紧张目的是筛选影响焊锡空洞丈量结果最大的几个因子,属于因子筛选的 DOE,个人认为模型整体还是比较显著,R-Sq(调度)是可以接管的。

焊锡空洞丈量结果数据的残差图(图七)如下所示,从数据的正态概率图和直方图来看,

丈量结果基本符合概率分布,知够数据正态的前置条件。从残差与拟合预测值的来看,残差

在中央高下均涌现,没有涌现"喇叭口""漏斗形"等情形。从残差与不雅观测值来看,残差在

水平轴高下无规则的颠簸着,没有涌现波折的情形。从残差的角度上看,此模型也是可以接

受的。

图 七

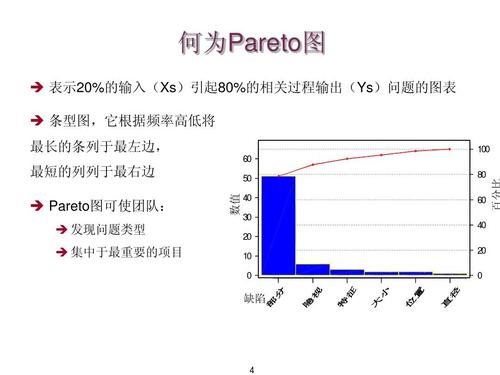

本次实验紧张考虑因子的主效应和 2 阶的交互效应,2 阶以上的暂不考虑,得到的因子标准化效应的帕累托图(图八)如下:

图 八

从帕累托图可以直不雅观得出,影响焊锡空洞的紧张因子是气泡的二值化阀值和分辨率。其

他因子对无论怎么设定,对丈量结果的影响很小。

去掉不显著因子,得到的 R-Sq(调度) =85.85%,失落拟的 P=0,由于我们是故意删掉不显著项的。以是可以忽略这个警示。波折的 P=0.795,解释没有高阶的缺失落项。残差图也是合格的。

显著因子的主效应图和交互效应图如下所示(图九、图十),从主效应图可知, 气泡的二值化阀值越大,丈量的焊锡空洞越大; 气泡的二值化阀值越小,丈量的焊锡空洞越小,他们成正比例干系。分辨率低档,丈量的焊锡空洞越小;分辨率高档,丈量的焊锡空洞越大。从交

互效应图来看,气泡的二值化阀值的高水平对分辨率的交互效应很弱,险些没有相互影响。

靠近于不干系;气泡的二值化阀值的低水平对分辨率的交互效应很要强一点,分辨率高档测

量的焊锡空洞越大;气泡的二值化阀值的中间值对分辨率的交互效应很最强,分辨率高档测

量的焊锡空洞越剧烈增加,分辨率低档丈量的焊锡空洞越剧烈降落。解释中央值处于焊锡空

洞变革的拐点。是处理最不稳点的散度最大的区域。这个区域在参数设置中要避免涌现,否

则会降落丈量的重复性和再现性。

图 九 显著因子的交互效应图

图 十 显著因子的主效应图

根据估计系数,可以得到回归方差为,

y=-102.592+1.555917a—5.5455b

个中:

Y代表焊锡的空洞率

a 代表气泡的二值化阀值

b 代表分辨率

回归方程可以直接表现气泡的二值化阀值和分辨率与焊锡的空洞率的函数关系,再次从

数学的角度阐明了这 2 个因子是如何影响焊锡空洞丈量结果的。它是对主效应图和交互效应图的补充和延伸。

五、结论及展望

通过本次根本工艺技能研究,找到了二值化阀值和分辨率是影响焊锡空洞丈量结果的主

要成分。并且通过数据剖析,挖掘出影响因子对丈量结果的影响的机理和详细办法。这对付

丈量系统的剖析和改进有主要是辅导意义。特殊是对设备开拓、掩护职员和一线编程及作业

职员有主要的参考代价。