一体化压铸

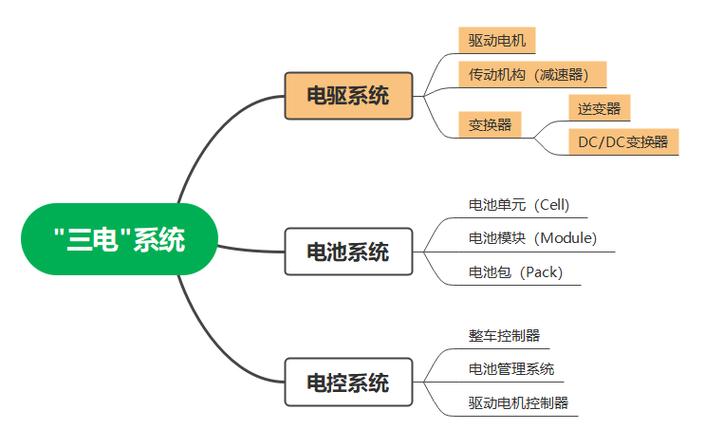

三电系统常日霸占新能源汽车质量的30%~40%,因此,三电系统是新能源汽车轻量化的紧张方向。比较传统汽车,新能源汽车的三电系统将导致整车质量增加,三电系统会额外增加200~300kg的质量。新能源汽车动力总成系统比传统燃油车重1.5~4.0倍。目前,三电系统的电子壳体、电动机壳体、电控壳体、电池构件及电池箱都利用的是铝压铸产品。

强力珩齿

电动车对电动机的哀求极高,转速范围在15000~30000转/分,噪声限定NVH也极为严格。此外,动力齿轮须要达到4~5级的精度,波纹度和表面粗糙度也要非常高。为了知足这些哀求,必须采取强力珩齿工艺。这种工艺的特点是机床对付磨齿具有更小的退刀间隙,齿面加工为鱼刺纹,不同于传统磨齿的直线型纹路。此外,强力珩齿工艺具有更好的NVH特性,能够有效降落噪声,适宜用于高速旋转的电动机轴。

行星齿轮

锥齿轮构造与传统的差速器差异很大,采取行星齿轮可实现小型化。多个外部齿轮绕着中间齿轮旋转,行星齿轮承载能力强、体积小,多个行星齿轮相互合营浸染,每个齿轮传动之间的效率丢失只有3%,险些无反冲。行星齿轮的构造如下图所示行。星齿轮的加工工艺流程为:铸造、车削、强力刮削、热处理、磨孔珩孔、平面磨、珩齿、洗濯。

切削技能

电动机是新能源汽车的核心部件,其制造哀求高精度、高效率和高可靠性,特殊是切削精度直接影响汽车的质量。许多刀具企业针对驱动电动机壳供应了整体办理方案,例如森泰英格的镗刀,采取合金钢整体轻量化设计,刀体质量掌握在18kg以内,多台阶PCD导条式可调镗铰刀,多切削刃,内冷设计。相较于单刃镗刀,其效率提高了6倍以上。此外,森泰英格自主研发了可转位强力车齿刀,采取高刚性精密定位接口技能和复合基多熵纳米涂层技能,使刀片耐磨性更好,寿命更长。 电动机轴花键的加工方法多种多样,过去紧张采取车削、铣削、滚切和磨削等加工方法。滚轧刀通过数控机床进给,其优点在于刀具可以在任意位置切入工件,而不像传统的搓齿工艺受齿条长度的限定。

随着电驱动的一体化,电动机轴最受欢迎的加工办法还是冷挤压成形工艺,由于冷挤压的工件尺寸准确、强度高。从生产厂家的角度来说,冷挤压工艺节约材料,生产效率高,适用面广。

总体来说

当前,电动机驱动系统呈现出多样化的发展态势。美国方向于采取互换感应电流电动机,其优点在于构造大略、可靠且质量轻,然而掌握技能较为繁芜。日本则采取永磁直流电动机,具有效率高、质量小的好处,但本钱较高,且在高温环境下退磁抗震性能较差。德国和英国正在大力开拓开关磁阻电动机,其优点在于构造大略、可靠且本钱低,但缺陷是质量较大,易产生噪声。

未来电驱动系统的发展趋势有以下几方面:一是将加入更多功率电子,形成多合一集成化,以三电域掌握器实现智能化;二是热管理系统的集成化;三是SiC、GaN三代半导体在功率器件中逐渐运用,实现电驱动系统高压化。 此外,随着产品的高速、高性能、一体化及轻量化发展,对工艺产生了新的哀求,对加工精度和刀具寿命也将带来巨大的寻衅。

关注公众号 汽车谷 带你理解更多行业内资讯