建立并保持原材料、辅料、在制品、半成品和成品的有效掌握机制,规范不合格品掌握,以防止不合格品的非预期利用和交付,并对不合格品进行有效处理,以担保产品质量及知足顾客哀求.

2.范围:

本程序规定了进料、仓库、生产过程和成品等各个阶段不合格的标识、隔离、评审和处置等控

制哀求。

3.职责:

3.1品质部:卖力进料、成品不合格品的标识、隔离等掌握,并参与不合格的评审;

3.2工程部:卖力参与不合格评审见地,并提出处置见地与方法,卖力产品关键质量特性的评审,

并对有争议的评审见地进行仲裁;

3.3采购部:卖力原材料、外协件的不合格品处置,与供货商的联结和折衷事情;

3.4仓 库:卖力原材料及制程退仓的不合格品处置;

3.5生产部:卖力成品的不合格品处置。

4.定义:

4.1不合格:指未知足规定的哀求或预期利用效果的产品;

4.2毛病:未知足有关某一预期或规定用场的哀求;

4.3让步(特采):对利用或放行不符合规定哀求的产品的认可;

4.4返修:对不合格品采纳方法,使其能用于预期用场;

4.5返工对不合格品采纳方法,使其符合哀求;

5.程序:

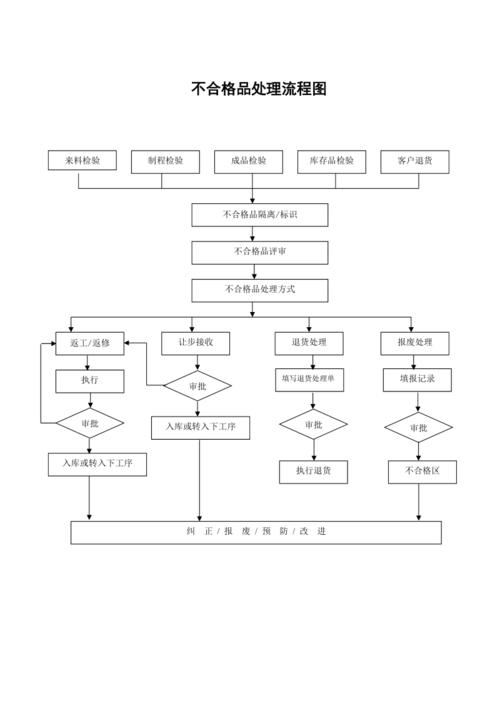

5.1不合格品处理流程:

5.1.1标识与隔离

5.1.1.1创造不合格品或不合格批时,应立即按规定作出明确的标识;

5.1.1.2来料不合格品(批)由仓库隔离存放,并关照采购作退货处理,并填写《退

货单》。

5.1.1.3过程中不合格的由生产部(任务车间)卖力隔离存放;

5.1.1.4报废的在制品,暂存生产现场的不合格品区内,并由生产申请报废,填写《报废申请单》,经品管会签,总经理批准后,安排职员处理。

5.1.2评审

5.1.2.1明显的报废或经返工可以达到规定哀求的,由授权的考验派出机构(如品质部、试验室)的卖力人评定。

5.1.2.2产品的返修、让步或降级等,只有经由不合格评审往后,才可视详细情形

决定。

5.1.2.3评审的依据:

A.根据各自职责范围、权限履行不合格批驳审程序并行使权益;

B.限产品特性:

①对付关键特性达不到哀求的,一律不许让步;

②对付主要特性和一样平常特性,则可根据实际情形选择;

限产品特生极限偏差产品超差即为不合格品,但从利用角度来看还不构成毛病的可以让步,但应以不构成毛病为条件;

③限韶光或批次或数量

对付已发生的不合格需采纳纠正方法,因此,不合格品的让步,放宽应规定一个明确期限(或批次或数定),不许可一而再、再而三地重复进行;

5.1.3评审的履行

5.1.3.1生产部可根据不合格状况,填写《不合格品处理报告》,交工程部评审,处置见地,经品质部评审确认后,方可实行。如涉及关键质量特性或工程与品管有较大异议时,经管代批准;

5.1.3.2来料的不合格按5.2的哀求进行评审处理;

5.1.4处置

5.1.4.1返工/返修。哀求工程部制订工艺流程,经采纳返工/返修方法的产品,一律重新考验,达到相应哀求方可放行;

5.1.4.2让步(特采吸收):经评审决定让步的产品必须通过出厂测试和试验。凡未达到出厂哀求或顾客可能受到丢失时,应实事求是关照顾客,取得顾客书面包涵后,方可出货;

5.1.4.3降级:经评审降级的产品,应明确按降级后的产品哀求标识、存放、出货;

5.1.4.4不合格品的处置造成的丢失,应如实予以记录,并关照干系部门不许可对

不合格“私了”。

5.2进料不合格的掌握

5.2.1 IQC剖断不合格物料并填写《进料考验报告》,干系部门于《进料考验报告》会签栏进行会签,对不合格批作终极处理决定。处理决定有:

A.让步吸收

B.加工

C.挑选

D.退货

5.2.2 IQC在接到返回的《进料考验报告》后,对不合格批进行标识。

5.2.2.1加工/挑选:物料的适当位置贴“加工/挑选”标签,IQC对不合格批挑选/加工处理过程跟进并对处理结果再确认,确认结果记录于《进料考验报告》,良品入库。

5.2.2.2退货:物料的适当位置贴赤色“退货”标签。不良品由仓管转移至待退区,由仓管填写《退货单》,由采购部与供应商协商退货事宜。

5.3生产过程中来料不合格品的掌握

5.3.1生产车间将生产过程中创造的不合格原材料、零部件进行标识、隔离(将不合格品放在有“不合格”标识的容器/赤色胶盆中,或将其放在不合格品区域),并应时对不合格品进行分类整理,在艳服不合格品的容器上贴不合格品标识卡,然后开出《不合格品处理报告单》,关照品质部IQC剖断。

5.3.2品质部IQC按相应考验哀求对不合格品进行评审,并在《不合格品处理报告单》上填写处理见地.对不合格品的处理包括:

A.不合格的外购.外协物料.零部件退回供货商;

B.报废;

C.再挑选利用;

D.退回上一车间返工。

5.3.3生产车间根据品质部对不合格品的处理见地,对不合格品进行处理:

A.判退回供应商的不合格外购材料、零件,由生产车间退回仓库暂存待退区。

B.报废的不合格品,生产车间将其退回仓库,仓库暂存待退区,报废处理需经总经理

批准。

C.作再挑选处理的不合格品,由生产车间安排职员进行再挑选.

D.判退回上一车间返工的不合格品,退回上一车间返工。

5.4生产过程中检讨创造的不合格品的掌握

5.4.1对付生产过程中检讨创造的不合格品,应在其相应部位贴赤色箭头纸或用红笔标注,

将其放在有“不合格品”标识的容器/赤色胶盆中,或将其放在不合格品区域,并做如下处理:

A.返修

对付生产过程中检讨或自检创造的单个不合格品,经车间返修处理后,必须经品检重新考验合格后才许可流入下工序,并将考验的结果记录于《QC日报表》。

B.报废

对付无法返修或无法以经济的办法返修的产品,返修员工应将半成品/成品拆卸,区分可再利用部份及需报废,经品质部IPQC确认后标示统一退仓。

C.返工

对付品检在巡检、制程全检及考验过程中创造不良率超过公司的标准时,应立即将结果记录于相应报表上,关照车间进行返工处理,并应对返工的结果进行确认,直到合格为止。

5.5工程变更的不合格品掌握

5.5.1因工程变更产生的不合格品,在接到《工程变更关照》后,仓管员将不能再利用的物料放置于待处理区,关照IQC核实,贴赤色不合格标识,并由仓管开出《报废申请单》经干系部门批准后报管代确认具名报废。

5.6仓存物料超期,由仓库以《物料重检关照单》关照品质部IQC职员复检。结果记录于《重检报告》。

5.6.1考验为部份不合格时,100%全检,良品入库,不良品由IQC贴赤色不合格标识。

5.6.2考验为全部不合格时,由IQC贴赤色不合格标识。

5.6.3库存不合格由IQC提出处理见地(加工/挑选,退货或报废),经管代审批后,仓

库办理干系作业.

5.7成品不合格品的掌握

5.7.1当成品考验不合格时,QA于《QA日报表》不合格剖断栏中标注,交主管签署见地并作出处理决定.

5.7.2客户验货,品检应将客户验货报告复印存档,并复印一份分发车间,对剖断为严重或紧张毛病的不良保留,交由车间作缘故原由剖析,验货结果剖断不合格时于考验批挂“验货不合格”标识牌.

5.7.3处理决定包括:返工.让步吸收.

5.7.3.1 QA考验批确定不能采取让步吸收时,考验报告送交主管确认后呈总经理核准,并将处理见地关照车间。原则上QA考验剖断的不合格批,需于当天完成返工。客户验货剖断的不合格批,经客户确认不作偏差接管时,车间及时安排返工全检。

5.7.3.2返工后的产品必须经QA复检并将结果记录于《QA日报表》

5.7.3.3让步吸收应不影响顾客的利用,应不引起顾客的抱怨.客户有哀求时,让步吸收应经客户批准认可.

5.8品质部应对不合格的情形进行统计和剖析。

5.8.1有下列情形发生时,哀求采纳纠正和预防方法由品质部开出《品质非常改进报告》并组织干系部门实行。

5.8.1.1依《进料考验报告》,紧张缺陷数大于10%时。

5.8.1.2依《QC日报表》,单项紧张缺陷数大于10%或生产物料用错导致停产时。

5.8.1.3依《QA日报表》,同一工单OQC考验连续二批紧张缺陷均超出允收范围时。

5.8.1.4依客户验货报告,客QC剖断不合格且不作偏差接管时。

6.参考文件:

6.1《标识和可追溯性掌握程序》

6.2《纠正与预防方法掌握程序》

7.附件:

7.1《品质非常改进报告》

7.2《进料报告》

7.3《QC日报表》

7.4《工程变更关照》

7.5《物料重检关照单》

7.6《报废申请单》

7.7《QA日报表》