一、手工焊接返工

手工焊接返工高引脚数或尺寸很小的SMT元件封装时,返工的速率要快,并且操作职员要有很高的技巧。关于利用手工焊接工艺返工这些类型的SMT元件的好是,一个器件在调试时就可以快速返工,并返回进行测试或反馈给设计工程师。

不过,利用手工焊接返工工艺来返工电子元件有一些不敷之处。首先,既无法确保焊膏体积的同等性,也无法担保手工焊接的同等性,这会造成这一工艺不可控。在工艺许可增加助焊剂时,如果对这些助焊剂的体积缺少掌握,意味着助焊剂的残渣和电路板的清洁度可能造成潜在的可靠性风险。对付一些高密度区域中的微间距元件,SMT加工返工技能职员的闇练程度要保持比较高的水平,这会限定返工的产量。其余,如果SMT加工返工技能职员在放置烙铁时欠妥心,可能会破坏临近的元件。还有,由于手工焊接要耗费大量韶光,因此它不是一个经济有效的方法。

二、模板印刷

用来返工高引脚数或尺寸很小的SMT元件封装的模板印刷既有优点,也有缺点。利用模板印刷来返工这些器件的优点非常多,这些优点包括这种技能非常通用,利用的材料也很常见,SMT加工返工技能职员的闇练程度只须要在中等水平。与其他的返工方法比较,这种方法的速率也非常快。

纵然在空间受到限定的情形中,一次性柔性模板许可SMT加工返工技能职员把它放入狭小的空间里。这些背面有粘合剂的模板已经战胜对利用金属模板的局限性,包括:电路板的共面性,操作过程中模板的波折、进入狭小空间、必须在设备周围粘贴胶带以防止锡膏污染该区域,必须校定时光和固定装置去清理模板。

但是,这种返工办法也有缺点,包括返工位置有多个尺寸很小的封装时的模板处理,与焊膏印刷有关的“混乱”,以及模板送到返工现场的韶光(24-48小时),所有这些都限定返工时利用模板印刷焊膏的实用性。

三、点胶

点胶、喷涂印刷供应一种替代模板印刷和手工焊接的焊膏涂布方法。在涉及高I/O数、眇小封装元件返工时,点胶焊膏有几个优点。这种技能与其他涂布技能的最大差异是其精确度。当代的阿基米德螺旋式涂布器能够每小时涂布20,000个尺寸小到800微米的焊膏点。一台喷涂印刷设备能够以高达300赫兹或每小时1,000,000个点的恒定速率印刷焊膏,印刷的点尺寸小到200微米。

喷涂的另一个大优点是能够用相同体积的焊膏涂布多层电路板和异形焊盘(例如射频屏蔽罩),供应高重复性。此外,这种返工方法比模板印刷或手工焊接手法的自动化程度更高。虽然这种方法有许多优点,但是,由于它的成本密集性、须要编程,以及涂布速率相比拟较慢,这种方法并不适宜所有的场景。可以用来涂布焊膏的涂布器起价几千美元,最高可达10万美元。每个封装的位置都要编程,这既要花韶光也哀求有一定的技能水平。

与其他方法比较,纵然经由微调,这种方法的涂布速率也非常慢。末了,所有与这种涂布工艺类似的涉及液体和点胶的涂布工艺都须要专业知识,以便使运送焊膏的管道、喷嘴和涂布系统的其他部件都保持清洁和不断优化。这种焊膏涂布系统是利用点胶技能在焊膏的流变性上“走钢丝”,关系到涂布焊膏的精确度。

四、结论

SMT加工工艺工程师必须充分理解每一种返工环境,考虑须要的修复韶光、组件在终极用场操作环境的可靠性、操作职员的闇练程度、可动用的资金和经济状况,做出精确的决定。

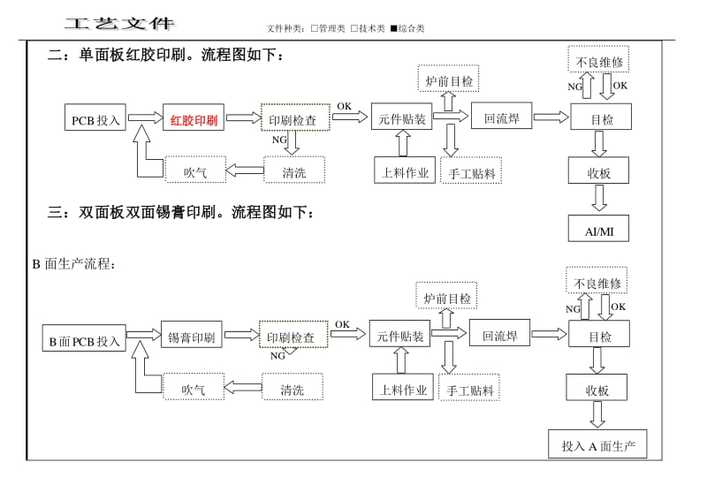

江西英特丽电子科技有限公司成立于2016年5月,坐落于人杰地灵的才子之乡-江西省抚州市临川区,江西英特丽电子科技有限公司现有30,000平方米的厂房面积,24条SMT产线,8条插件线,4条波峰焊线,8条组装线,4条包装线,总投资10个亿,配备前辈完善的数字化管理体系,致力于打造工业4.0聪慧工厂。拥有完善工业4.0办理方案,PCBA加工做事,SMT贴片加工做事,OEM电子加工做事,ODM代工代料做事。