光刻胶别号“光致抗蚀剂”,光刻胶具有光化学敏感性,通过利用光化学反应,并经光刻 工艺将所须要的微细图形从掩模版转移到待加工基片上。光刻胶被广泛运用于光电信息产 业的微细图形线路的加工制作,是微细加工技能的关键材料,可运用于 PCB、LCD 与集成 电路等下贱领域。

光刻胶紧张是由光引发剂(包括光增感剂、光致产酸剂)、光刻胶树脂、单体(活性稀释 剂)、溶剂和其他助剂组成的对光敏感的稠浊液体。树脂和光引发剂是光刻胶最核心的部 分,树脂对全体光刻胶起到支撑浸染,使光刻胶具有耐刻蚀性能;光引发剂是光刻胶材料 中的光敏身分,能发生光化学反应。

光刻胶广泛运用于 IC、面板显示和 PCB 等下贱泛半导体领域。光刻胶自 1959 年被发明以 来,就成为半导体工业最核心的工艺材料;随后光刻胶被改进利用到印制电路板的制造工 艺,成为 PCB 生产的主要材料;二十世纪九十年代,光刻胶又被利用到 LCD 器件的加 工制作,对 LCD 面板的大尺寸化、高风雅化 、彩色化起到了主要的推动浸染。光刻胶经 过几十年不断的发展和进步,运用领域不断扩大,衍生出非常多的种类。

在 IC(集成电路)行业:光刻工艺是将掩膜版的电路构造复制到硅片上的过程,,而光刻 胶是光刻工艺中的主要材料。光刻工艺的本钱约为全体芯片制造工艺的 35%,并且耗费时 间约占全体芯片工艺的 40%-60%。可以将光刻工艺和摄影技能做一个类比,摄影是将镜头 里的画面“印”到底片上,光刻工艺是将电路图和电子元件“刻”在“底片”上。

在 LCD 面板行业:运用于显示面板行业的光刻胶可以按用场再细分为 TFT 用光刻胶、触摸 屏用光刻胶和滤光片用光刻胶。

(1)TFT 用光刻胶:用于在玻璃基板上制造场效应管(FET)。 每一个 TFT 都用来驱动一个子像素下的液晶,因此须要很高的精度。

(2)触摸屏用光刻胶: 用于在玻璃基板上趁机 ITO,从而制作图形化的触摸电极。

(3)滤光片用光刻胶:用于制 作彩色滤光片,又分为彩色光刻胶和玄色光刻胶。

在 PCB(印制电路板)行业:PCB 制造目前 90%以上利用光刻胶光刻制造,所用材料为抗 蚀油墨。早期电路板用丝网印刷办法将抗蚀油墨转移到覆铜板上,形成电路图案,再用腐 蚀液堕落出电路板。但是由于光刻技能具有精度高、速率快、相对本钱较低的上风,已经 基本取代了丝网印刷办法制造电路板。

1.2. 光刻工艺&光刻胶——半导体摩尔定律发展核心驱动力

上世纪 60 年代,英特尔公司的创始人戈登·摩尔通过对 1959—1965 年芯片上晶体管的集 成数据的不雅观察,提出了著名的“摩尔定律”——每隔 18~24 个月,芯片上集成的晶体管数 目就会增加一倍,也便是说处理器的功能和处理速率会翻一番,而本钱却会降落一半。电 子元件在芯片上集成度的迅速提高是集成电路性能提高、价格降落的主要缘故原由。

迄今为止,规模集成电路均采取光刻技能进行加工,光刻的线宽极限和精度直接决定了集 成路的集成度、可靠性和本钱。根据摩尔定律,由于光源波长与加工线宽呈线性关系,这 意味着光源采取更短的波长将得到更小的图案、在单位面积上实现更高的电子元件集成度, 从而使得芯片性能可能呈指数增长,而本钱却同步大幅低落。

图形的缩微须要曝光波长的缩短来实现技能节点的演化,于是就有了光刻技能的演化迭代, 支撑着全体数字时期的进步。随着光刻的曝光光源向深紫外光发展、加工线宽逼近 10nm、 乃至达到 7nm 以下,但同光阴源的发生系统和聚焦系统也面临更大的寻衅,制造相同照度 的曝光光源所需的能耗和加工本钱也呈指数增长。半导体家当要连续摩尔定律,就须要光 刻胶等材料的改造和光刻技能的颠覆性转变。

光刻胶可按照曝光波长分为紫外光刻胶(300~450nm)、深紫外光刻胶(160~280nm)、极 紫外光刻胶(EUV,13.5nm)、电子束光刻胶、离子束光刻胶、X 射线光刻胶等。常日来说, 波长越短,加工分辨率越佳,X 射线曝光可达到 50nm 旁边的精度,深紫外光源的曝光精 度在 100nm 旁边,而由于电子的波长较小,电子束光刻的加工精度可以达到 10nm 以内。

不同曝光波长的光刻技能的进阶意味重大的技能演化,须要光刻机与光刻胶的协同优化来担保每个技能节点的按时推出。自上世纪 50 年代开始,光刻技能经历了紫外全谱 (300-450nm)、G 线(436nm)、I 线(365nm)、深紫外(248nm 和 193nm)、极紫外(13.5nm) 和电子束光刻等六个阶段,除了对应于各曝光波长的光刻机不断取得进阶外,光刻胶及其 组成部分也随着光刻技能的发展而变革。

以 ArF 光刻胶为例,本世纪初,90nm 节点逻辑器件开始采取 ArF 193nm 光刻胶,一贯沿 用至 65/55nm 节点;从 45nm 节点开始采取浸没式 ArF 193nm 光刻胶,对应 193nm 浸液 式光刻技能的极限分辨率是 10nm(晶体管密度相称于台积电的 7nm)。而 EUV 作为打破 摩尔定律瓶颈的关键成分之一,已经成为制造 7nm、5nm 和 3nm 逻辑集成电路的关键武 器,相应地,EUV 光刻胶也需在这些工艺节点上与光刻技能配套利用。

1.3. 光刻胶家当链:树脂&单体等质料、光刻胶成品——高代价&高壁垒

1.3.1. 环球光刻胶家当链:日本独占鳌头

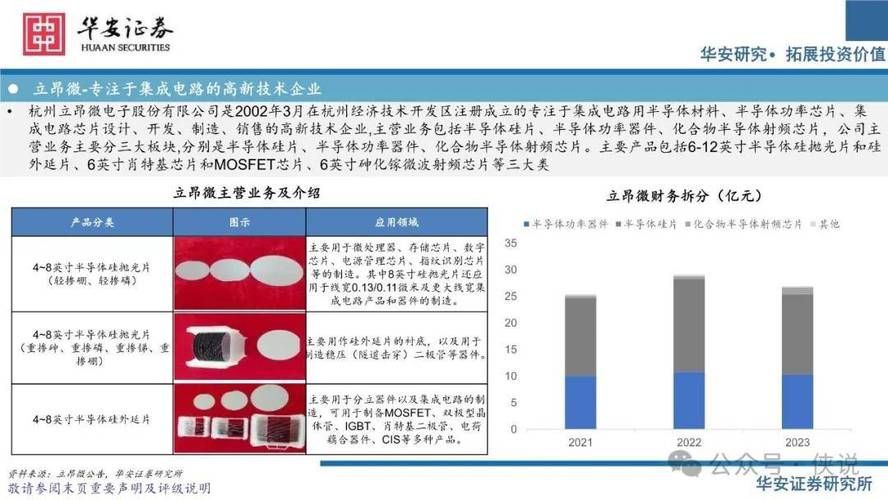

光刻胶家当链可以分为上游原材料,中游制造和下贱运用三个环节。上游包括感光树脂、 单体、光引发剂及添加助剂等原材料,中游包括 PCB 光刻胶、面板光刻胶和半导体光刻胶 的制备,下贱是各种光刻胶的运用。

在上游原材料环节,行业代表企业有陶氏杜邦、富士胶片、巴斯夫和强力新材等公司,全 球紧张生产企业分布于日本、美国、中国、韩国、英国以及荷兰,个中所属地在日本的企 业占比为 49%。我国企业数量占比有 29%,但各个企业在光刻胶专用化学品上的产量和规 模较小,品种规格较为单一,分布极不屈衡。在技能含量相对较低的 PCB 光刻胶上游原材 料,各国企业分布较为均衡,而在面板显示和半导体光刻胶上游,被日韩美等厂商垄断, 海内企业受限于关键技能积累少、产能规模小、资金投入有限等成分,市场份额很低。

在中游光刻胶制造环节,环球光刻胶供应市场高度集中,核心技能节制在日、美等国际大 公司手中,日本的 JSR、东京应化、信越化学及富士胶片四家企业霸占了环球 70%以上的 市场份额,处于市场垄断地位。在环球半导体光刻胶市场上,日本企业处于绝对垄断地位。

1.3.2. 中国光刻胶家当链:上游布局不全,中游正在崛起

海内光刻胶行业家当链自上而下可以分为上游原材料,中游光刻胶制造商以及下贱终端应 用厂商。

上游:原材料市场长期被日韩厂商垄断,海内从事光刻胶原材料研发及生产的供应商较少, 光刻胶制造商对付光刻胶原材料紧张依赖于入口,在原材料环节的议价能力弱。光刻胶设 备供应商方面,紧张依赖美国、日本、荷兰等国,海内涵上游设备市场竞争力较弱,不如 国外设备厂切磋价能力强。

中游:海内光刻胶行业中游制造商紧张卖力光刻胶的研发、制造与发卖,北京科华微电子 和苏州瑞红是海内光刻胶制造龙头企业,与国外有名厂商依然存在较大差距,特殊是在高 端半导体用光刻胶领域。

下贱:海内光刻胶行业下贱紧张包括半导体、平板显示和 PCB 三大领域及其终端运用。随 着 5G 运用落地、新能源汽车行业快速发展、消费电子等行业高景气,以及半导体家当与 平板显示行业逐步东移,海内光刻胶行业下贱需求有望持续强势。

1.4. 光刻胶及配套化学品占半导体材料产值 12%

光刻胶及其配套化学品作为主要的半导体材料,在芯片制造材料本钱中的占比高达 12%, 是继晶圆、电子气体之后第三大 IC 制造材料。

近年来,中国半导体材料市场与环球市场形成光鲜比拟,环球半导体材料将逐步向中国大 陆市场转移。近些年来,环球半导体材料市场受周期性影响较大,尤个中国***、韩国两 地颠簸较大。北美和欧洲市场险些处于零增长状态 ,日本的半导体材料长期处于负增长 状态。环球范围看,只有中国大陆半导体材料市场处于长期增长状态,2016-2018 年连续 三年增速超过 10%。2007 年至 2018 年,我国半导体材料发卖额从环球占比 7.5%大幅提升 至 16.2%。2020 年中国对新冠疫情的有效防控也帮助中国半导体企业迅速恢复活产,稳定 需求和供给,与西方各国进一步拉大差距。

半导体材料国产替代空间大,高端领域替代需求更旺。2019 年中国大陆是各地区中唯一增 长的市场,发卖额为 86.9 亿美元,占环球半导体材料市场份额的 17%,比较于海内电子产 业环球占比还远远不足,在美日公司霸占上风的情形下,虽然目前各大紧张品类的半导体 材料领域均有海内企业涉足,但整体对外依存度仍在 60%以上,特殊地,大硅片、靶材、 CMP 抛光垫、高端光刻胶等半导体材料对外依存度高达 90%以上,未来国产替代提升空间 大。

半导体材料家当国产化率稳步提升,IC 光刻胶有望充分受益。2019 年我国半导体材料生 产企业用于海内半导体晶圆加工领域的发卖额达 138 亿元,同比增长 4.4%,整体国产化率 提高到 23.8%,充分显示了近年来企业综合实力的提升。未来随着半导体材料家当国产化 率稳步提升,光刻胶及其配套化学品有望受益。

1.5. 技能&客户壁垒高,行业持续高盈利能力

光刻胶按照用场可以分为半导体用光刻胶、面板显示光刻胶和 PCB 光刻胶,技能难度逐级 降落,IC 用光刻胶的技能壁垒最高。在上游原材料环节,存在原材料壁垒;在中游光刻胶 制备环节,存在配方壁垒、品质管控壁垒以及设备壁垒,光刻胶制备完成之后,还面临着下贱客户认证壁垒。

技能壁垒和客户认证壁垒是光刻胶行业紧张的壁垒。

(1)技能壁垒:光刻胶工艺繁芜,定 制化程度高,且难以对光刻胶成品进行逆向剖析和仿制,目前光刻胶核心技能被日本、欧 美企业垄断。环球光刻胶研制专利紧张分布在日本和美国,合计占比高达 82%;

(2)客户 认证壁垒:光刻胶不才游企业的审核认证周期长(1-3 年),测试验证本钱高。

由于光刻胶行业较高的技能壁垒高,被誉为半导体材料领域皇冠上的明珠,这也使得光刻胶行业保持持续较高的盈利能力。根据上海新阳光刻胶项目效益测算数据,该项目稳定产 生收益后,项目的毛利率和净利率分别有望达到 55%以上和 40%以上。

1.6. EUV 光刻胶&电子束光刻胶:主要技能发展方向

随着集成电路芯片设计尺寸的不断减小,光学光刻越来越靠近其物理分辨的极限,只管通 过 193nm 浸没式、双重曝光、双重图形等技能可以将 193nm 曝光延续到 10nm 工艺节点, 但工艺繁芜度及本钱越来越高,EUV 光刻作为下一代光刻技能应运而生。EUV 光刻技能不 仅能够提升光刻的风雅程度,还能降落芯片的本钱。

EUV 光刻是集成电路前辈制程发展的趋势,目前市场上最前辈的芯片采取 5 纳米工艺,台 积电等厂商正致力于将 3nm 制程商业化,而办理 EUV 光刻胶的难题则是推进芯片制造技 术的最关键路子。据 TECHCET 预测,EUV 光刻胶的市场规模在 2020 年将超过 1000 万美 元,到 2023 年年均匀增长率估量达到 50%以上。目前,EUV 光刻胶的市场险些被日本 TOK、 信越化学和 JSR 垄断。

同时,电子束光刻也是最受关注的下一代光刻技能之一。如前所述,限定紫外光刻分辨率 的主要成分是光源的波长,而进一步开拓波长更小的光源面临巨大寻衅。电子束与紫外光 一样能使一些聚合物产生解链或者交联反应,从而在显影过程中形成对应的图形,因此, 电子束光刻技能也在逐步发展。

电子束光刻是至今为止分辨率最高的光刻技能,由于它是直写式方法,不须要昂贵且费时 的掩模版,成本相对较低,而且易于掌握、修正灵巧,已经引起广泛重视。电子束光刻胶 与紫外光刻胶的反应机理相似,但由于光源特性——比如,电子束在反应过程中会产生散 射,导致其浸染过程比紫外光刻繁芜的多。

市场方面,目前 EUV 光刻胶的市场险些被日本 TOK、信越化学和 JSR 垄断,日本在 EUV 光刻胶领域具备十分明显的技能上风。国外电子束光刻技能的研究水平已能加工出 2.2nm 的线宽,电子束光刻胶早已投入批量生产。而海内尚未具备 EUV 和电子束光刻胶的研发与生产能力,这一方面仍需打破。

2. 供需不匹配,IC、FPD 领域 KrF、ArF 等光刻胶亟待国产化2.1. 市场规模测算:中国市场发展速率远高于环球,重心逐渐东移

按下贱运用看,面板行业,紧张利用的光刻胶有彩色及玄色光刻胶、LCD 触摸屏用光刻胶、 TFT-LCD 正性光刻胶等;在 PCB 行业,紧张利用的光刻胶有干膜光刻胶、湿膜光刻胶、感 光阻焊油墨等;在半导体集成电路制造行业,紧张利用 G/I 线光刻胶、KrF 光刻胶、ArF 光 刻胶等。

环球光刻胶市场规模有望破百亿美元,中国市场正在崛起。

根据 Cision 数据,2019 年环球光刻胶市场规模估量约 91 亿美元,自 2010 年至 2019 年 CAGR 约 5.4%,估量该市场 2019-2022 年仍将以年均 5%的速率增长,至 2022 年环球光刻 胶市场规模将超过 100 亿美元。2019 年中国光刻胶市场规模约 88 亿公民币,估量该市场 2019-2022 年仍将以年均 15%的速率增长,至 2022 年中国光刻胶市场规模将超过 117 亿 公民币。

半导体光刻胶方面

环球半导体材料市场规模逐步提升,估量 2020 年达 539 亿美元,2021 年增长 5%,半导体 光刻胶作为主要的半导体材料,紧张的 G-Line/I-Line、DUV 光刻胶的 2020 年的市场规模 继 2018 年之后,会再次超过 16 亿美元(约公民币 112 亿元)。另一方面,EUV 光刻胶的 市场规模在 2020 年超过 1,000 万美元(约公民币 7,000 万元),到 2023 年年均匀增长 率估量达到 50%以上。同时,2020 年-2022 年,中国大陆圆晶厂将迎来投产高峰期。下贱 产能增长将带来对上游光刻胶等材料的高需求。据海内晶圆厂的培植速率和方案,估量 2022 年海内半导体光刻胶市场是 2019 年的两倍,半导体光刻胶市场迎来高速发展,约 55 亿元。

分不同曝光波长看,目前,g 线/i 线光刻胶仍霸占着最大的市场份额。随着未来功率半导 体、传感器、LED 市场的持续扩大,i 线光刻胶市场将持续增长,而风雅化需求的增加将推 动 KrF 光刻胶的增长并逐渐替代 i 线光刻胶。ArF 光刻胶对应的集成电路制程节点最为先 进,且随着双/多重曝光技能的利用,ArF 光刻胶的市场将快速发展。此外,目前虽已有使 用 EUV 来实现更高分辨率微细加工技能的试探,但由于新型微细加工技能的导入须要巨额 的设备投资,半导体芯片制造商导入 EUV 加工技能的步伐暂未完备迈开。

PCB 光刻胶方面

PCB 光刻胶受益于中国 PCB 家当景气度持续提升, PCB 光刻胶(包含干膜光刻胶及阻焊 油墨光刻胶)家当向中国转移已经基本完成,2015 年,中国的 PCB 光刻胶产值已经占全 球的 70%以上。2015-2020 年中国 PCB 产值年复合增长率为 3.5%,高于环球增速。随着 PCB 板向高密度、高精度、多层化发展,对付 PCB 光刻胶的质与量的哀求会越来越高。

面板光刻胶方面

彩色光刻胶——LCD 面板生产过程中的关键化学品,本钱占比高。在 LCD 面板的加工过程 中,彩色滤光片是液晶显示器实现彩色显示的关键器件,占面板本钱的 14-16%,其生产成 本直接影响到液晶显示器产品的售价和竞争力;彩色光刻胶和玄色光刻胶是制备彩色滤光 片的核心材料,在彩色滤光片材料本钱中,彩色光刻胶和玄色光刻胶在整体本钱中占比约 27%。

环球各面板光刻胶的市场构造相对稳定,彩色光刻胶的需求量最大。

2.2. PCB 领域光刻胶基本打破国产化

随着电子信息家当发展的突飞年夜进,光刻胶市场总需求不断提升。中国光刻胶市场需求增 速高于国际均匀,但中国本土供应量在环球的占比仅有 10%旁边,具有较大发展空间。全 球市场中,半导体、LCD、PCB 用光刻胶的供应构造较为均衡;但中国市场中,本土供应 以 PCB 用光刻胶为主,LCD、半导体用光刻胶供应量占比极低。

随着 PCB 光刻胶生产厂商向中国的家当转移,PCB 光刻胶专用电子化学品供应商的市场份 额及行业地位也在逐渐变革。2002 年以前,海内所需的干膜光刻胶和光成像阻焊油墨全部 须要入口,海内尚无 PCB 光刻胶专用电子化学品的生产厂家。2002 年往后,日本、中国 ***地区的干膜光刻胶、光成像阻焊油墨厂商开始在中国建立生产工厂,作为质料供应商 的中国***地区光引发剂厂商和日本光刻胶树脂厂商也在此时进入中国大陆建厂。

PCB 光刻胶市场的行业集中度较高,在干膜光刻胶方面,中国***长兴材料、日本旭化成、 日本日立化成三家公司霸占了环球超过 80%的市场份额;光成像阻焊油墨方面,日本太阳 油墨霸占了环球约 60%的市场份额,前十家公司霸占了 80%以上的市场份额。目前中国实 现国产化的光刻胶紧张集中在低端 PCB 光刻胶,国产化率约 50%。

2.3. IC、FPD 领域 KrF、ArF 等光刻胶对外依存度高,亟待国产化

与低端 PCB 光刻胶的高国产化率形成光鲜比拟的是,高端 LCD 光刻胶和半导体光刻胶领 域基本依赖于入口,如面板领域彩色光刻胶、半导体领域 KrF 光刻胶国产化率 5%旁边,半 导体领域 ArF 光刻胶份额 1%旁边、EUV 更是全部入口。在 LCD 光刻胶领域,中国企业已 逐渐具备一定竞争力,中国的大部分光刻胶企业均涉及面板领域,但中国 LCD 光刻胶的综合国产化率还处在 5%旁边的较低水平,存在较大入口替代空间;而中国半导体光刻胶技能 水平离国际前辈水平差距更大,与天下前辈水平仍有 2-3 代的差距,国产替代之路任重道 远。

中国半导体光刻胶:技能水平与国际前辈水平差距较大

半导体光刻胶代表了光刻胶发展的最高水平。目前,紧张面向 45nm 以下制程工艺的 ArF 浸没光刻胶在国际上是主流,为紧张市场参与者所节制,而海内厂商在这一领域尚未实现 量产。在更为前辈的 EUV 光刻胶领域,JSR 与东京应化已经有能力供应面向 10nm 以下半 导系统编制程的 EUV 光刻胶。在技能积累,产能培植,品牌形象等多个领域,目前中国厂商与 国际竞争对手目前均有较大差距。

以 KrF 光刻胶和 ArF 光刻胶为代表的高端光刻胶是目前国际上利用量最高的半导体光刻胶, 在环球半导体光刻胶市场占比分别 41%和 22%。个中,KrF 光刻胶可用于 3D NAND 等产品 的生产制造,目前 KrF 厚膜光刻胶紧张由日韩、欧美等国家供应,国产化率不敷 5%;ArF 光刻胶可以用于 90nm-14nm 乃至 7nm 技能节点的集成电路制造工艺,广泛运用于高端芯 片制造,如逻辑芯片、AI 芯片、5G 芯片和云打算芯片等,海内 ArF 光刻胶险些全部依赖 入口,超过 90%为日本厂商制造。

KrF 光刻胶和 ArF 光刻胶对外依存度极高,亟需国产化。目前海内适用于 8 英寸硅片的 KrF 光刻胶的自给率不敷 5%,而适用于 12 寸硅片的 ArF 光刻胶基本依赖入口,国产替代空间 很大。海内厂商纷纭布局 KrF 光刻胶和 ArF 光刻胶,如晶瑞股份子公司苏州瑞红高端 KrF (248nm)光刻胶完成中试,产品分辨率达到了 0.25~0.13µm 的技能哀求,建成了中试示范线;南大光电 ArF 光刻胶产品 2020 年底通过客户认证,成为海内通过产品验证的第 一只国产 ArF 光刻胶。等等。

面板光刻胶:厂商多有布局,国产化率仍旧较低

彩色光刻胶和玄色光刻胶是彩色滤光片制造中的关键材料,彩色光刻胶和玄色光刻胶的生 产目前由日本、韩国公司主导,全天下的生产险些被数家日本、韩国厂商所垄断,近几年 中国大陆、中国***的少数厂商才开始实现打破并进入该领域。

LCD 光刻胶的环球供应集中在日本、韩国、中国***等地区,境外企业的市占率超过 90%。 核心材料中,彩色滤光片所需的颜料和颜料分散技能紧张被阪田油墨、御国色素等日本颜 料厂商所节制,彩色光刻胶和玄色光刻胶的核心技能基本被日本和韩国企业垄断。随着中 国大陆企业在 LCD 光刻胶领域的积极布局,目前已能在 TFT 正性胶等产品方面具有一定 的竞争力,但在技能含量更高的彩色光刻胶方面,仍处于探索研发阶段。

彩色光刻胶和玄色光刻胶所用的上游材料也被国际大公司高度垄断,如颜料、光引发剂、 树脂等质料,性能哀求特殊、品质哀求苛刻,垄断程度更高。如高性能光引发剂市场长期 被 BASF 公司垄断,LCD 光刻胶树脂紧张由日本供应商供应。

3. 发展历史:起源美国,日本称霸,重视光刻胶+光刻机联动家当规律3.1. 美国霸占先发上风,光刻胶发源地、实现家当化

起源于美国,柯达 KTFR 光刻胶为光刻胶工业的首创者,光刻胶跟随摩尔定律不断演进。 1950s 贝尔实验室考试测验开拓首块集成电路,半导体光刻胶由此出身,并成为六七十年代半 导体工业的主力体系,为半导体工业发展立下汗马功劳。逻辑支撑跟随摩尔定律,光刻胶 不断推进家当演进。i 线/g 线光刻胶的家当化始于上世纪 70 年代,KrF 光刻胶的家当化也 早在上世纪 80 年代就由 IBM 完成。

受半导体家当转移等影响,环球光刻胶家当链自出身至今共发生了 3 次较大规模的转移。 由于半导体家当整体从美国-日本-韩国、中国***-中国大陆进行转移,同时由于下贱市 场需求的转移和扩散以及光刻机等配套家当的转移,环球光刻胶家昔时夜致经历了“美国起 源-日本争霸-中国崛起”三个阶段。

美国强大的经济、科技根本、半导体先发上风和大规模集成电路需求催生了美国光刻家当。 基于美国强大的经济及科技上风支撑、人才的吸纳与培养、完备的政策勾引及美国科学基 金等的支持匆匆使美国有强大的研发投入成本,使得美国在半导体领域霸占先发上风,同时 由于美国大规模集成电路的需求,加速催生了环球第一批光刻家当。

美国 IBM 公司不断推进光刻胶的演进,在光刻胶早期市场霸占主导地位。美国 IBM 公司 不断打破光刻胶材料,将 tBOC 光刻胶作为专有知识产权材料,化学放大 tBOC 光刻胶使 得 IBM 成为第一个利用深紫外制造技能的公司,授予了 IBM 显著的竞争上风,在化学放大 光刻胶的时期牢牢霸占了市场主导地位。

美国光刻胶家当为何逐渐衰弱:

(1)20 世纪 70s-90s,美国光刻机家当衰退,光刻机被日 本的尼康和佳能所霸占,失落去了配套的光刻机家当后美国的光刻胶家当也逐渐呈现颓势;

(2)20 世纪 90 年代,其他光刻胶家当推出自己的化学放大深紫外光刻胶,冲破了 IBM 对材料的垄断。

(3)打算机巨子踊跃参与半导系统编制造,多数企业(包括 IBM)方向于从专 业的外部供应商得到制造设备(光刻机)和材料(光刻胶),IBM 由于市场行业分工的动 力积极地将第 2 代和第 3 代化学放大光刻胶转移到了外界,加速了美国光刻胶家当转移。

总结光刻胶“美国起源-日本争霸-中国崛起”家当转移的背后逻辑紧张系:

(1)跟随半导 体整体市场的转移而转移;

(2)受整体研发实力以及技能的转移而转移;

(3)受环球贸易 环境的影响,例如日韩贸易摩擦推动日中的光刻胶转移;

(4)受光刻机家当影响;

(5)受 国家对光刻胶家当的重视程度、扶持力度以及国家的经济、科技实力影响。

3.2. 下贱需求崛起,日本逐步垄断环球光刻胶家当链

解读日本光刻家当崛起:20 世纪 50-60 年代,日本半导体家当逐渐抽芽,在科研投入和下贱需求拉动的浸染下,日本光刻家当于 20 世纪 70-90 年代成功崛起。

承接半导体装置家当转移下贱家电需求拉动,日本半导体家当逐渐抽芽。战后日本经 济以劳动密集型纺织业为主,50 年代开始逐步承接美国劳动密集型家当的半导体装置 家当以及 IC 制造家当,家当构造不断转型升级,战后经济得到快速发展。随后,日 同族电家当的繁荣带动上游半导体家当的崛起。

日本“产、学、官”相互协作体系出身,一举奠定了一举奠定了日本半导体家当竞争力根本。1976 年至 1979 年,日本开始建立“VLSI 技能研究所”,由政府出资 320 亿 日元,企业筹集 400 亿元,联合日立、NEC、富士通、三菱、东芝五大企业,共同设 立国家性科研机构,依赖于举国系统编制,1986 年日本半导体家当第一次市占率超美。

半导体第二次家当转移后,日本光刻胶凭借高度的技能壁垒和市场壁垒,仍霸占高端市场 的垄断地位。伴随半导体第二次家当转移,失落去和光刻机设备市场协同的日本光刻胶家当 凭借多年积累的技能壁垒,在高真个 ArF 和 EUV 光刻胶市场站稳脚步,日本厂商进一步巩 固霸主地位。

当前日本光刻胶仍保持领先上风,企业数量约占环球一半。据家当研究与顾问公司势银 (Trend Bank)调研,环球光刻胶用光引发剂、溶剂、成膜树脂及单体的紧张生产企业总 共 44 家,个中所属地在日本的企业最多,霸占环球光刻胶原材料生产企业数量的 49%。同 时国外企业在生产规模和产品品种规格上具有较明显的上风,且覆盖面更广。

3.3. 光刻胶&光刻机家当:协同发展

光刻胶是光刻机的核心耗材,光刻机与光刻胶在新产品开拓、产品发卖等方面均存在一定 协同效应。光刻是芯片出身过程中至为关键的步骤,繁芜度较高,光刻机与光刻胶须要搭 配利用,光刻工艺须要经历硅片表面洗濯烘干、涂底、旋涂光刻胶、软烘、对准曝光、后 烘、显影、硬烘、刻蚀、检测等数道工序才得以终极完成。

与光刻胶家当转移类似,环球光刻机家当经历了“光刻机早期-群雄争霸-ASML 崛起”三 个阶段。光刻机家当转移前期与光刻胶家当转移步调同等,紧张是从美国转移至日本,而 在 20 世纪 80 年代,由飞利浦和荷兰国际前辈半导体材料公司合伙成立的 ASML 成为行业 黑马,逐渐在半导体高端光刻机市场一家独大,形成了 ASML、尼康和佳能三分天下局势。

解读日本:20 世纪七八十年代日本光刻机的崛起带动了日本光刻胶的发展,第二次半导 体家当转移后,日本光刻机企业尼康衰退,光刻胶却牢牢霸占了高端市场垄断地位。

光刻机发展带来的光刻胶协同发展:

(1)光刻胶是光刻机主要的上游材料,对光刻机家当的发展有至关主要的浸染。20 世纪 70s-90s 日本尼康和佳能的崛起带动了日本光 刻机上游的光刻胶家当发展,日本 JSR 进军光刻胶领域,东京应化研制出日本首个正 性光刻胶。

(2)日本光刻机和光刻胶的崛起是半导体家当转移的成果,战后美国将半 导体装置家当转移至日本,带动日本的半导体家当抽芽;

(3)日同族电家当的繁荣带 动上游半导体家当的崛起,下贱需求的增加带动了光刻机和光刻机的上游材料协同发 展。

光刻机衰退后,光刻胶仍耸立不倒:

(1)由于尼康选择干式投影技能放弃浸入式光刻 技能,在光刻机的波长和本钱方面与 ASML 比较皆不具有竞争上风,开始逐渐衰退;

(2)基于 JSR 等日本企业先后研发出 ArF 光刻胶、ArF 浸没光刻胶等产品并实现 EUV 光刻胶的量产、重视研发投入、目标市场扩展到欧洲、美国、韩国、中国***、中国 大陆和日本,并在中国拥有稳定的生产基地,为天下各地开拓和供应尖端材料,故日 本企业仍能凭借高度的技能壁垒和市场壁垒,占绝光刻胶的高端市场。

解读荷兰:ASML 在加强技能研发和不断收购、投资的过程中抢占光刻机市场,霸占 80% 市场份额,成为光刻机领域的龙头,没有良好的光刻胶配套家当。

ASML 光刻机为何能成为市场龙头:

(1)模块化分工外包协作,集中精力系统研发和 整合,降落家当颠簸风险;

(2)适宜的产品更新策略,推出 PAS 5000、双事情台、浸 入式光刻机和EUV光刻机四大里程碑事宜使得ASML在光刻机领域的地位逐渐不可撼 动;

(3)适宜的经营管理策略,与飞利浦、台积电和英特尔构建稳定的利益关系,积 极并购美国公司和拓展外洋市场。

荷兰为何没有配套的光刻胶配套家当:

(1)日本光刻胶在高真个 ArF 和 EUV 光刻胶市 场霸占了高度的技能壁垒和市场壁垒,难以打破干系壁垒;

(2)为了分享家当颠簸风 险、互助伙伴共同研发占领技能,补充自身经费空缺和知足成本人才需求,ASML 光 刻机 90%的零件都是面向环球采购,故没有配套的光刻胶家当。

反不雅观中国:在国家全力扶持半导体家当、半导体家当转移背景和中国半导体消费市场快速 开拓之下,中国光刻家当正在逐步发展。

中国光刻胶家当发展:中国光刻胶家当已建成 248nm 光刻胶生产线,研发 EUV 等中 高端光刻胶材料,但仍与日本企业具有较大的差距。大陆北京科华微电子拥有中高档 光刻胶生产基地,分别有百吨级环化橡胶系紫外负性光刻胶和千吨级负性光刻胶配套 试剂生产线、G/I 线正胶生产线(500 吨/年)和正胶配套试剂生产线(1000 吨/年)、 百吨级 248nm 光刻胶生产线;中国***长兴化学工业株式会社、中国***长春 化工集团在 PCB 干膜光刻胶市场霸占一席之地。

受下贱电子终端消费品市场拉动,海内光刻胶家当发展较快,整体处于起步阶段。截至 2019 年 5 月,我国共有 305 家企业从事光刻胶生产和研发,个中数量较多的省或直辖市为江苏 (86 家)、广东(59 家)、上海(32 家)、北京(20 家)。低端光刻胶家当领域基本实现国 产化,半导体光刻胶研发尚处于起步阶段。实力较强的上市公司在 Kr F 和 Ar F 线技能研发 上尚处于起步状态,间隔外洋企业(尤其这天本企业)仍存在较大差距。

中国光刻机家当发展:海内光刻机依赖入口,中国***台积电取得一定的造诣,但中 国大陆间隔国产化仍有相称一段间隔。总体而言,中国光刻正在高速发展,光刻胶的 崛起有望带动海内光刻机公司崛起,有望实现光刻机和光刻胶的协同发展。

4. 国产化突围:把握成熟制程,核心材料一体化是关键,看好先发上风龙头4.1. 下贱需求兴旺:面板制造产能向大陆聚拢,半导体成熟制程扩产显著

下贱需求兴旺,中上游高端制造业“缺芯少屏”,政府大力扶植,半导体、面板家当链表 现出同样的特色——下贱兴旺需求倒逼上游家当进步构成发展根本动力;政府和成本协力 助推大陆半导体&面板制造发达发展。5G、人工智能、物联网、大数据、智能制造、聪慧 交通、智能电网等技能在中国快速发展,成为驱动环球半导体家当持续发展的关键驱动力。 中国大陆对下贱高科技产品的兴旺需求使其与日韩、中国***地区比较,具备了天然的优 势。中国也在从低本钱制造逐渐转向系统方案、再到技能创新,逐渐成为环球家当生态链 的主要互助伙伴。

4.1.1. 面板制造:LCD 面板产能向大陆聚拢

环球显示面板产能正向大陆转移。回顾环球 LCD 家当的发展,产能经历了“美国起源—日 本发展—韩国超越—中国***崛起—大陆发力”的过程:最早由美国成功研发出 LCD 技能, 由日本厂商将 LCD 技能家当化。1988 年夏普推出世界第一台 14 英寸的液晶显示器,之后 日本险些垄断天下液晶面板家当。90 年代后,韩国、中国***面板企业随之崛起,成功超 越日本企业,并在永劫光内主导全体市场。2009 年后,大陆 LCD 面板厂商开始发力,经 过十年努力,发展起来以京东方、华星光电、惠科股份、中电熊猫、和天马微电子等企业 为代表的的 LCD 面板厂商,环球液晶面板产能也由日韩及中国***转向中国大陆。

2020 年,由于韩国厂商产能退出政策等,中国厂商市场挟产能上风,市场份额连续上升。 大尺寸方面,纵不雅观当前趋势,韩国液晶电视面板制造商终极可能会退出液晶电视面板业务, 将其市场份额转移给中国竞争对手;根据 TrendForce 集邦咨询显示器研究处数据, 2020-2021 年中国大陆面板厂席卷电视面板出货排行榜前三大,合计共占 LCD 电视面板出 货量五成以上。中尺寸方面,根据 TrendForce 集邦咨询初步统计 2021 年面板厂出货数量, 中国大陆面板厂在显示器面板(monitor)的市占率,将自 2020 年的 39%提升至 52%;笔电面 板市占率则由 36%上升至 39%。

液晶面板行业具备明显的重资产特色,每条产线投资需上百亿的资金,目前大陆厂商在高 世代线领域已霸占有利地位,大陆面板厂商拥有的 8.X 代线数已经位居环球前列,未来投 资兴建的 10+代线也以大陆厂商为主,领先于其他地区厂商。根据群智咨询调研数据, 2019-2022E 环球 TV 面板产线方案来看,新产能、高世代线紧张来源于中国大陆地区, 环球 LCD 面板制造产能正在向中国大陆聚拢。

4.1.2. 半导体:成熟制程扩产显著,28nm 等技能将在海内供需链迎来窗口爆发期

我国集成电路家当规模持续增长,2011-2017 年复合增长率远超环球水平。据 WSTS 数据 显示,2011-2017 年,环球集成电路市场发卖额仅从 2471 亿美元增长至 3433 亿美元,年 复合增长率仅 6%。与此同时,不才游兴旺需求、国家政策推动下,我国集成电路市场快速 发展,2014 年市场规模打破万亿元。而中国半导体市场协会数据显示,2011-2017 年,我 国集成电路家当市场规模实现翻倍,由 8066 亿元增长至 16709 亿元;发卖额扩大近 2 倍, 由 1934 亿元增至 5411 亿元,年均复合增长率高达 19%。我国在显示面板行业“后来居上” 的发展进程为半导体家当发展供应履历与信心。

封测先行,设计&制造随后,我国集成电路家当构造向高附加值、高技能含量环节转型, 对百口当链提出了更高哀求。在设计、制造、封测三大集成电路细分子行业中,封测附加 值较低,设计、制造技能含量较高,于是,封测业成为我国集成电路家当的“先行军”, 据中国半导体行业协会统计数据,2004 年,我国封测业占集成电路发卖额的 52%,至 2019 年,这一数字已降至 31%。2004 年以来,设计、制造、封测三个子行业 CAGR 分别达 27%、 18%、15%。2017 年,海内集成电路家当包括设计企业 1380 家、制造企业 58 家、封测企 业 89 家,华为海思、紫光展锐、复兴微、华大位居环球设计企业 20 强,中芯国际、华虹 宏力位居制造企业 20 强,江苏新潮、南通华达、天水华天等 4 家企业位居封测 10 强。集 成电路家当的迅速发展也对百口当链各环节、各厂家提出了更高哀求。

产能方面,海内成熟制程扩产显著。当前海内成熟工艺代工仍旧以中芯国际和华虹为主, 中芯国际具有完善的成熟工艺节点制程的代工能力,可充分知足下贱各种需求,未来中芯 国际将积极推进上海 8 寸厂、天津 8 寸厂、深圳 8 寸厂产能扩产,并推动宁波 8 寸厂投产。 除中芯国际和华虹之外,粤芯、上海前辈(积塔半导体),士兰集昕微等海内现有成熟制 程产线均有相应的产能扩产操持。后续晶圆代工环节海内代工需求依然兴旺,估量海内晶 圆建厂和扩产的热潮将会至少持续 2-3 年。

根据 SEMI 数据显示,从 2017-2021 年环球 200nm 晶圆产能估量增加约 1268k/月,CAGR 约为 4.5%;而根据半导体行业不雅观察及公司公告数据测算,同期我国 200mm 晶圆产能估量 增加 287k 片,CAGR 约为 9.6%。

根据 IC Insight 数据,从整体来说,2017 年中国大陆 200nm 晶圆产能掉队于中国***、日 本,与美国欧洲处于同一水平。2017 年中国大陆 200mm 产能与天下总产能之比约为 13.1%, 然而 2017-2021 年间,中国大陆产能增量占环球增量比却约为 22.6%。

而根据公司公告及半导体行业不雅观察数据,通过我们的测算,2021 年中国大陆晶圆龙头中芯 国际的 8 英寸产能将达到 358k 片/月旁边,2017-2021 年间的 CAGR 达到了 18%。

综上,大陆地区作为近些年晶圆产能增量紧张贡献地区,根据 IC Insights 预测,2022 年中国大陆有望成为环球第二市场,晶圆产能将仅次于中国***地区。

半导体工艺技能不断演进,前辈制程已达到 5-7nm 量产阶段,但从终端产品需求看,成 熟制程(28nm 等)技能市场仍十分广泛。据 Omdia 数据,通讯方面,5G 时期各种通讯 基站及举动步伐遍布,80%以上的芯片用量,都可由 28nm 及以上的成熟制程来完成;汽车电 子方面,大部分的用量也都来自于 14nm 乃至 28nm 以上的技能;物联网趋势下,IC 利用 量增加,但不必用到 7nm、5nm 生产,用 28nm 制程即可知足大部分的需求。28nm 成熟 制程产能不敷,不才游需求带动下,28nm 环球的晶圆代工进入快速扩展期。

中芯国际已于 2018 年宣告完成 28nm HKMG 研发,在今年 3 月的公告中,中芯国际称将 对中芯深圳进行项目发展和营运,重点生产 28 纳米及以上的成熟工艺的集成电路,2022 年开始生产,并且终极形成每月约 4 万片 12 吋晶圆的产能。而在环球晶圆厂与中国的半 导体设计公司的互助情形方面,海内的晶圆代工企业已经能够为中国海内的半导体设计企 业供应相称比例的晶圆代工业务,并且都紧张集中在 28nm 及以上成熟制程上的互助。

28nm 作为关键节点,海内圆晶厂已有一定量产能力,随海内成熟制程扩产显著,百口当 链自主可控迎来窗口期。根据 Omdia 数据,从海内 28nm 家当链的发展上看,绝大多数设 备和材料在 28nm 节点基本已不存在技能问题。以光刻机为例,上海微电子操持于 2021 年交付首台国产 28nm 的 immersion 光刻机。这也就意味着,海内 28nm 家当链自主,很 快能够取得比较大的进展。尤其是在贸易环境多变的情形下,海内家当链的完善,或许能 够助力中国海内的 28nm 得到更好的发展。Omdia 认为,28nm 晶圆代工技能的关键环节 2021 年将在海内逐步完成供应链自主,14nm 的自主可控家当链也将在 2022 年旁边可以 实现。为海内上游材料、设备家当发展供应窗口期。

4.2. 上游核心材料&设备是百口当链自主可控薄弱环节,日本限定光刻胶供货供应国产化催化剂

半导体行业技能难度高、家当环节长、下贱运用广泛。个中,半导体材料与设备位于半导 体家当链的上游,是芯片制造、封测的支撑性行业。半导体设备和材料的供应能力和质量 直接关系到我国集成电路家当链的完全性,自主创“芯”意味着半导体百口当链发展;要 实现半导体百口当链自主可控,材料与设备国产化是一定需求。

我国各大家当的起步都要晚于欧美日韩等发达国家,虽然形成了后发上风,使得我国的互 联网等新兴家当发展程度处在前列,但最根本的硬件制造家当反倒掉队于发达国家。以芯 片为代表的高端制造业“卡脖子”问题是我国度当升级、自主可控最突出的问题。就半导 体家当而言,其发展最大的问题就在于家当链不平衡,而全体家当链最薄弱的环节就在于 上游的半导体材料和设备环节。

4.3. 家当链抱团发展,加快产品导入、规模量产、新技能研发

光刻机龙头 ASML 发展史、华为供应链国产替代发展史,还是日本光刻胶及前辈材料家当 集群发展史,无不揭示了高下游协同、家当链抱团发展对前辈制造家当发展的主要性。

4.3.1. 复盘 ASML 创新生态系统:生产高度分工,高下游协同发展,完成技能跃迁

高度外包,家当链布局环球,构建以 ASML 为核心的创新生态系统。ASML 光刻设备 85% 的本钱由外部供应商供应,与环球 700 余家供应商互助,个中 40 家核心供应商供应商占 据超 80%的外购本钱。700 多家一级、二级和三级供应商中约有 50%来自荷兰本土,别的大 多来自欧盟和美国。

ASML 是这个弘大供应商网络的领导者,但同时也与其他几家拥有光刻机关键专业知识的 公司(尤其是 Zeiss 公司)分享其核心地位。Zeiss 的专长是精密光学和精密机器,生产的 投影镜头是光刻机的核心部件;ASML 则从系统与集成的角度关注光刻设备的需求和设计; 实际模块和组件的供应任务都尽可能移交给供应商处理。

ASML 历史上最主要的技能跃迁之一——浸润式光刻机的出身,是家当链高下游协同发展 的成果。浸液光刻思想最早是由台积电工程师林本坚提出,ASML 敏锐捕捉到这个想法, 2002 年开始研究浸液光刻技能。此后通过与 Philips、TNO、Zeiss 以及 ASML 在荷兰的 Veldhoven 研究中央和在美国 Wilton 研究中央的配合尽力,创造性办理了浸液式项目面临 的技能寻衅,完成了对浸液式光刻技能从观点验证到产品交付的过程。

在高度外包的互助模式下,供应商财务的稳定以及在研发和运营能力方面的投资对付支持 ASML 的技能创新至关主要,加强与关键企业的创新互助是 ASML 技能领先计策的有机组 成部分。ASML 依据“产品路线图”、“技能路线图”,通过对荷兰本土以外的关键供应商的 干系业务的股权收购来加强创新互助,使其可以集中资源按照 ASML 方案节点进行研发攻 关。

股权交流或收购是加强创新互助的一种有效办法,ASML 的股权投资不仅表示在与上游供 应商互助中,还表示在与下贱客户的互助之中。2012 年,ASML 启动“客户共同投资计 划”,台积电、三星和英特尔 3 家芯片制造商共同注资,家当链抱团发展,加速新技能研 发,英特尔率先认购 15%(10%是对 18 寸晶圆光刻机的投资,5%是对 EUV 的投资),台积 电认购 5%,三星认购 3%(放弃了 2%)。

4.3.2. 复盘华为供应链国产替代:终端厂商加速培养上游家当集群,设计领域实现戴维斯双击

贸易摩擦加速国产替代,IC 设计版块迎来戴维斯双击。国产替代从 2019 年开始,在国际 贸易摩擦加剧、供应链被美国公司限定较强的背景下,海内半导体板块先跌后升,最范例 的戴维斯双击品种是在设计领域,集中在华为家当链上的芯片设计公司,比如射频、指纹、 光学领域,设计公司受益于下贱的国产替代诉求,这些国产替代公司的古迹开释并且股价 表现良好,如圣邦股份。

从公司营收上看,圣邦股份在 2019 整年、2020 前三季度年纪迹表现突出,均实现单季 度营收逐季增长,2019 年整年营收同比增长 38.5%。在盈利能力方面,2020 年圣邦股份归 母净利润同比保持增长,增速均在 40%以上。

从股价走势上看,圣邦公司(仿照芯片)从 2020 年开始的股价上升非常显著。

我们看到在华为等海内主要整机厂商的需求拉动下,仿照芯片供应链的厂商圣邦股份在 2019 年、2020 年都实现了超预期的财务表现,事实上,对付海内供应商而言,如果能在 供应链上实现国产替代,代价量的跃迁和行业地位的提升将使得海内公司迎来一轮戴维斯 双击。以华为公司为代表的大陆终端品牌厂商将加速培养大陆上游家当集群,特殊是上游 关键环节。

4.3.3. 复盘日本光刻胶家当逻辑:紧抓下贱需求,高度分工协作,建立光刻胶家当集群

半导体材料公司每每伴随半导体家当的兴起而发展,经由长期技能积累或吞并收购,建立 起技能壁垒,形成寡头竞争格局,并和下贱制造公司形成稳定互助关系。成本密集、技能 高壁垒、导入周期长,这些特色共同决定了单打独斗无益,家当链抱团——下贱运用厂商 扶持上游光刻胶成品企业,成品领域帮忙质料供应商,加速技能进步、产品导入,家当链 协同发展事半功倍。

以日本为例,40 年来,日本光刻胶家当已形成高度分工协作的家当集群。环绕 PCB 光刻 胶、面板光刻胶、IC 光刻胶及其上游树脂、光引发剂、溶剂&单体各领域,呈现一批大中 小企业。

总结日本材料家当集群形成履历,我们可以做出如下总结:

紧抓下贱需求,伴随本国半导系统编制造业同步崛起。

解读日本光刻胶家当崛起:

(1)日本光刻机尼康和佳能的崛起,带动了上游核心材料 光刻胶的崛起;

(2)美国 IBM 公司积极转移第 2 代和第 3 代化学放大光刻胶,放弃光 刻胶发展机会,行业竞争压力减小;

(3)东京应化于 1995 年实现 KrF 光刻胶的商业 化,恰逢半导体工艺制程节点逐步触碰 i 线光刻的极限,天时地利下,日本光刻胶成 功崛起。

重视持续技能开拓和积累,材料超前制造业发展。

对材料企业来说,技能需经由长期生产实践验证,2000 年日本材料企业霸占 70%份额, 不才游半导系统编制造业逐渐转出的情形下,2015 年仍能保持 50%以上,最主要的缘故原由在 于其企业重视持续技能开拓,与半导体行业发展同步。

同时,随着摩尔定律不断演进,哀求材料家当超前发展,对其精度、纯度、质量等要 求越来越高,日本光刻胶高下游公司早已提前布局 EUV 光刻胶,实现超前发展。从专 利数量看,环球 EUV 光刻胶领域紧张申请人专利数量排列前 10 位的有 7 家日本企业, 日本企业数及其专利数量远高于其他企业、头部效应明显。排名首位的富士胶片更是 拥有 422 项干系专利。

细分市场小、研发投资大,各有技能上风,实现规模化分工。

光刻胶市场拥有较强“定制化”属性,各项产品堪称小众,且验证周期长,企业发展 不易。材料品类繁多,规格多样,对光刻胶企业来讲,也并非都采取统一的技能路线, 各个公司都有自己的技能上风,并在技能积累的根本上,不断加大研发投入,保持累 积上风。在此发展思路的辅导下,日本光刻胶家当形成了高度分工协作的家当集群。 以上游材料光刻胶树脂为例,综研化学专注 PCB 光刻胶单体,大阪瓦斯化学等专注面 板光刻胶树脂,而丸善石化、住友电木等企业专职 IC 光刻胶树脂制造。在光引发剂 领域也有相同的分工布局。

高下游紧密互助,建立家当同盟。

20 世纪 70 年代,日本半导体企业与材料企业紧密互助,充分利用半导体企业成本、 人才、技能等经营资源,取得领先地位。多数材料的研发、样品导入和产品验证都需 要与下贱及设备企业紧密合营。

时至今日,本日光刻胶企业仍不断通过成本投资等办法实现“抱团发展”。2013 年, 富士胶片就与 IMEC(比利时微电子研究中央,是环球半导体的指标性研发机构)合 作,为有机半导体亚微米技能开拓一种新的光刻胶技能。2017 年,JSR 与 IEMC 在比 利时共同成立了 EUV 光刻胶制备和认证中央,目的是确保 EUV 光刻胶的认证和半导 体领域运用的质量掌握。2020 年 2 月,在 JSR 的主导下,EUV 光刻胶先驱 Inpria 完成 了 C 轮 3100 万美元的融资,参投方包括 SK 海力士、三星、英特尔、台积电。

4.4. 树脂&光引发剂、光刻胶成品,核心材料一体化是自主可控关键,看好 先发龙头上风

反不雅观我国光刻胶行业,我国光刻胶研究始于 20 世纪 70 年代,起初与国际前辈水平附近, 险些和日本同时起步,但目前差距愈来愈大、已毫无技能上风可言,产品大约相差三代以 上,复盘海内光刻胶企业发展及加速追赶过程,紧张存在以下壁垒:

目前海内光刻胶企业小、力量散,缺少家当同盟,发展力量薄弱。

根据 TECHCET 数据,2021 年全体半导体用光刻胶的市场只有 19 亿美元的规模,是 一个“小众化”的市场。同时市场份额高度集中——ArF 光刻胶,日本的 JSR、信越 化学、东京应化、住友化学四家企业霸占了 82%的市场份额;KrF 光刻胶市场中,东 京应化、信越化学、JSR 和杜邦霸占了 85%的市场份额。当下海内能够生产 IC 光刻胶 的企业寥寥无几,紧张包括晶瑞股份、上海新阳、南大光电等,比拟其营收和雇员人 数创造,海内企业规模尚小,营收每每不及国际龙头企业 1/10。

由于营收规模较小,公司研发投入不敷,在技能积累上具有天然劣势。同时由于须要 加速追赶,海内光刻胶企业近年来相继斥资购买光刻机来验证产品性能,由于光刻机 价格昂贵,企业压力倍增。如晶瑞股份在 ArF 光刻胶研发项目中新增的 ArF 光刻机总价 1.5 亿元,比拟公司 2020 年整年净利润(0.82 亿元),是一笔不小的支出。

再者,由于光刻胶的运用环境繁芜且多样,有时乃至须要针对每个工厂进行特殊定制, 很难标准化和模块化,光刻胶从研发成功到进入客户验证阶段,并被大规模利用,中 间所须要的韶光都是按照年为单位打算。一样平常情形下客户并不愿意轻易的改换光刻胶 供应商。

日本光刻胶家当强强联合、后来居上的历史履历表明,海内光刻胶企业单打独斗、力 量分散的发展模式缺少上风。光刻胶巨子通过成本投资、技能投资等与高下游企业结 盟,形成一道险些牢不可破的防线,为国产光刻胶企业加速追赶之路又增障碍。

光刻胶供应链不全,上游材料纯度不敷,原材料严重依赖入口。

对光刻胶、氟化氢、硅片等半导体前辈材料来说,纯度是其最核心的指标之一。干系 资料表明,目前国外前辈企业光刻胶阻抗可达1015,国产光刻胶基本上勾留在1010(阻 抗越高解释纯度越高)。光刻胶纯度不敷会造成芯片良率低落,乃至污染事件。2019 年台积电就由于光阻质料污染导致上万片 12 寸晶圆报废,直接丢失达 5.5 亿美元。

长期以来,我国光刻胶家当发展缓慢,使得光刻胶原材料的开拓缺少动力和目标,造 成当前光刻材料用原材料大部分依赖入口。光刻胶原材料也是影响纯度的核心成分之 一。目前我国光刻胶用树脂基本上从美、日、韩入口;感光剂从日本入口为主,海内 光刻胶家当链布局不完全。

以光刻胶溶剂为例。溶剂占光刻胶总质量 80%-90%,是光刻胶主要质料。最常用的光 刻胶溶剂丙二醇甲醚醋酸酯(PMA)生产紧张集中在美国、西欧及中国等国家和地区, 紧张厂家是美国陶氏化学、伊士曼化学,荷兰利安德巴塞尔,德国巴斯夫等企业。这 些企业深耕 PMA 工业生产领域已有 30 多年的历史,拥有丰硕的技能履历,国产企业 一朝一夕间很难打破。

先行者高筑专利壁垒,将后来者拒之门外。

国产光刻胶企业想要实现打破,不仅面临原材料、纯度等难题,还面临强大的专利壁 垒。受规模限定,海内紧张光刻胶企业研发投入情形远低于同期国际企业。在家当化 技能能力上,国际光刻胶企业普遍拥 I 线光刻胶、KrF 光刻胶、ArF/ArFi 光刻胶等系列 产品,并正在开拓 EUV 光刻胶,针对核心产品建立了较全面的专利体系和地区覆盖。 海内光刻胶企业仅在中 I 线光刻胶方面实现了大批量运用,KrF 光刻胶处于小批量使 用和产品的系列化开拓阶段,与国际光刻胶前辈水平的差距 3 代以上,核心专利软弱, 自我发展能力薄弱。

从专利申请数量看,也可反应这一状况。截止 2019 年“光刻胶”干系专利仍以外国 申请人为主,占比达 67%,其余,前 10 位申请人中,有 7 名申请人来自日本。而国 内申请人不仅专利数量较少、且紧张是研究院和高校。分年份看,2010 年,光刻胶 的专利涌现井喷,2013 年之后,干系专利的申请已经开始锐减。总体来说,光刻胶已经是一个相称成熟且固化的家当,先行者高筑专利壁垒,将后来者拒之门外。

EUV 光刻胶领域也有相同趋势。

总结国产光刻胶:布局 EUV 打开想象空间,把握成熟制程实现百口当链国产化是自主可 控关键。面对日同族当集群现有的技能、分工、规模化上风,与光刻胶行业现有寡头垄断 格局,国产光刻胶企业应把握住大陆面板、半导体家当链发达发展的历史性机遇与国产化 契机,与下贱企业抱团加快研发进程和产品导入。在发展过程中,布局 EUV 等下贱前辈制 程所需光刻胶助力企业推高发展“天花板”,但更主要的是从 0 到 1,从松散布局到系统化 发展,把握下贱成熟制程下光刻胶市场,实现上游树脂&光引发剂、光刻胶成品百口当链 国产化,才是自主可控关键。

中国大陆的光刻胶企业与日、韩、美、中国***地区光刻胶巨子比较,仍处于发展初期, 但从下贱需求兴旺+自主可控哀求+加速国产化角度来看,国产光刻胶发展充满机遇:

(1)下贱 LCD 家当向大陆转移+集成电路成熟制程扩产显著,参考日本半导体家当发展 史,为国产光刻胶企业供应发展土壤与市场空间。

(2)中美贸易摩擦、2020 年疫情,使供应链安全与百口当链自主可控成为重中之重;日 本光刻胶家当集群的发展为海内光刻胶企业供应借鉴履历。

(3)光刻胶具备高主要程度+本钱不敏感属性,供应链存在天然高稳定性的特点;近期 KrF 光刻胶供应受限再次敲响警钟,也加速国产光刻胶产品导入。在加速入口替代的趋势 下,我们看好核心材料一体化+具备先发上风的龙头公司。

(本文仅供参考,不代表我们的任何投资建议。如需利用干系信息,请参阅报告原文。)

精选报告来源:【未来智库官网】。